- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

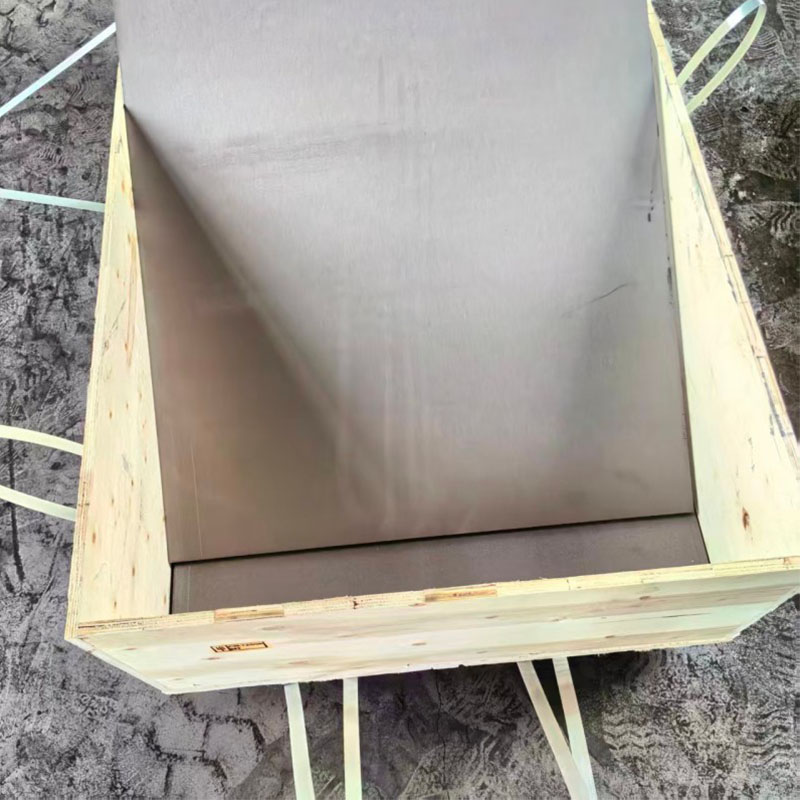

Устойчиви на висока температура графитни плочи: проводими, топлопроводими и устойчиви на корозия; налична персонализирана обработка за промишлени пещи

-

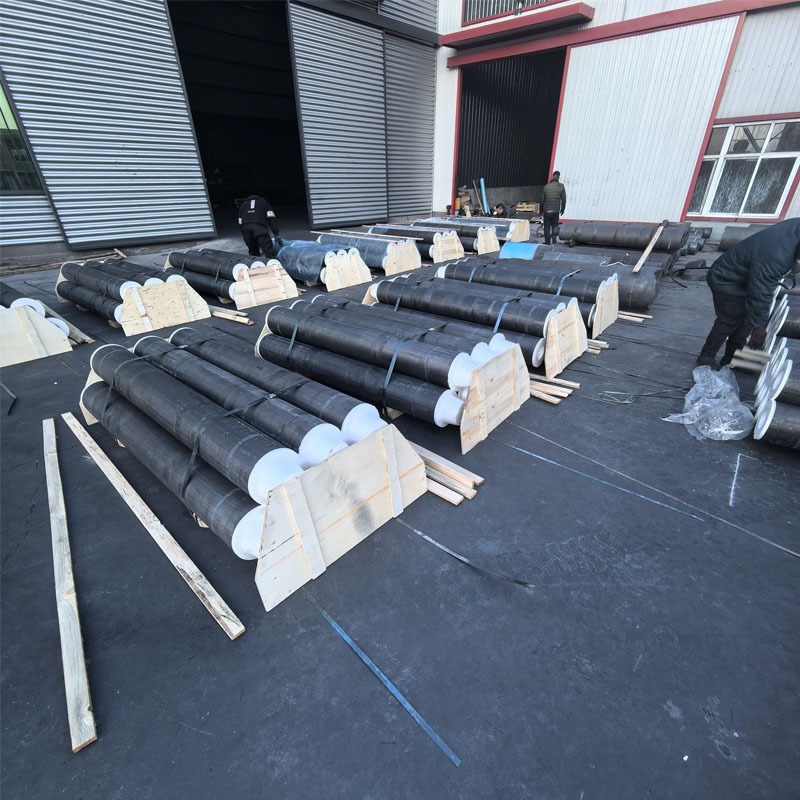

960 графитни електроди – висока мощност, ултра-висока мощност – доставка по целия свят

-

Мощни и свръхмощни графитни електроди с диаметър 600 mm, електропроводими, устойчиви на висока температура, промишлени, стабилни и издръжливи.

-

Високомощно антиокислително покритие на графитен електрод: устойчивост на висока температура, защита от износване и удължен живот на електрода.

-

UHP Ultra High Power Graphite Electode

-

Гранулиран карбуризатор

-

Високомощни графитни електродни пръти, специално за производство и рафиниране на стомана. На склад и готов за незабавна доставка. Груповите поръчки получават цени с отстъпка.

-

600 мм ултрамощни графитни електроди с висока плътност и ниско съпротивление: поставяне на нов стандарт за ефективност на топене

-

Доставчик на графитни електроди с глобална дистрибуторска мрежа.

-

Графитни тигли, специално проектирани за материали с отрицателни електроди: устойчивост на висока температура и устойчивост на окисление; идеален за производство на литиево-йонни батерии

-

Мощни графитни електроди с диаметър 600 мм за износ.

-

450 mm свръхвисоки/високомощни графитни електроди, висока плътност и ниско съпротивление, доставяни директно от производителя.

-

Пълна гама от графитни електроди: налични размери 450, 500, 550 мм, опции с висока и ултра-висока мощност, всички размери на склад

-

Въглеродна добавка за калциниран нефтен кокс: висока степен на абсорбция, регулируем размер на частиците, идеален за леене и металургия

-

85-1260 mm пълно покритие, графитни електроди с висока и свръхвисока мощност – енергийното ядро на промишленото топене

-

RP Нормален графичен електрод за захранване

Директна фабрична продажба! UHP ултрамощни електроди, специално проектирани за електродъгови пещи и рафиниращи пещи.

Подробности за UHP ултра-високомощен графитен електрод UHP (свръхвисокомощни) графитни електроди са основен проводящ материал в съвременната металургична промишленост, проектиран да издържа на екстремни токови натоварвания. Те се използват предимно в производството на стомана в електродъгови пещи и топене на сплави от висок клас,...

Описание

Маркер

Подробности за UHP ултрамощен графитен електрод

UHP (Ultra-High Power) графитни електроди са основен проводящ материал в съвременната металургична промишленост, проектиран да издържа на екстремни токови натоварвания. Те се използват предимно в производството на стомана в електродъгови пещи и топенето на висококачествени сплави, а предимствата им на ниска консумация на енергия и висока стабилност ги правят ключов консуматив за промишлена модернизация.

I. Основна дефиниция и предимства на производителността

- Позициониране на сърцевината: Способен да издържа на плътност на тока над 25 A/cm² (до 40 A/cm²), постигайки ефективно топене чрез високотемпературни електрически дъги над 3000°C, генерирани между върха на електрода и заряда на пещта. Те са основен компонент на електродъговите пещи със свръхвисока мощност (EAF) и рафиниращите пещи.

- Ключови параметри на ефективността:

- Електрическа проводимост: съпротивление ≤ 6,2 μΩ·m (някои продукти от висок клас до 4,2 μΩ·m), много по-добро от обикновените високомощни (HP) електроди;

- Механична якост: Якост на огъване ≥ 10 MPa (фугите могат да достигнат над 20 MPa), способни да издържат на удари на зареждане и електромагнитни вибрации;

- Термична стабилност: Коефициент на топлинно разширение само 1,0-1,5 × 10⁻⁶/℃, не е склонен към напукване или разцепване при бързо нагряване и охлаждане;

- Химични характеристики: Съдържание на пепел ≤ 0,2%, плътност 1,64-1,76 g/cm³, силна устойчивост на окисление и корозия, което води до по-нисък разход на тон стомана.

II. Основен производствен процес и суровини

- Ключови суровини: Използване на 100% висококачествен игловат кокс на петролна основа (осигуряващ ниско разширение и висока проводимост), комбиниран с модифицирано среднотемпературно свързващо вещество (точка на омекване 108-112°C) и ниско неразтворим в хинолин (QI ≤ 0,5%) импрегниращ агент. - Основен процес: Процесът включва смесване и месене на съставките → формоване чрез екструдиране → калциниране (два пъти) → импрегниране под високо налягане (веднъж за тялото на електрода, три пъти за конектора) → графитизация (процес на линия при над 2800 ℃) → механична обработка. Прецизният контрол на температурата и оптимизирането на параметрите гарантират точност на продукта (толеранс на праволинейност ±10mm/50m) и стабилност на работата.

- Иновация на процеса: Оптимизираният процес "едно импрегниране, две калциниране" съкращава производствения цикъл с 15-30 дни в сравнение с традиционните методи, намалявайки разходите с приблизително 2000 RMB/тон, като същевременно поддържа отлична устойчивост на термичен шок.

III. Основни сценарии за приложение

- Водеща област: производство на стомана в електродъгова пещ със свръхвисока мощност AC/DC, използвана в производството на висококачествена легирана стомана и специална стомана, подобряваща ефективността на топене с повече от 30% и намалявайки потреблението на енергия с 15%-20%;

- Разширени приложения: Топене на материали от висок клас като индустриален силиций, феросилиций и жълт фосфор в пещи с потопена дъга, както и производство на високотемпературни продукти като корунд и абразиви, адаптивни към различни спецификации на електрически пещи (диаметър 12-28 инча, капацитет на ток 22000-120000A).

IV. Стойност на индустрията и тенденции в развитието

- Основна стойност: Задвижването на трансформацията на производството на стомана в електродъгови пещи към "по-бързи, по-чисти и по-ефективни" процеси, това е ключов материал за спестяване на енергия и намаляване на емисиите в стоманодобивната промишленост и за справяне с въглеродните тарифи. Очаква се пазарният му дял да надхвърли 60% от общото търсене на графитни електроди до 2025 г. с цена от приблизително 18 000 RMB/тон;

- Технологично направление: Фокусиране върху модификация на графеновото покритие (намаляване на съпротивлението на контакт с 40%), композитна армировка от силициев карбид, интелигентно производство (симулация на цифров двоен процес) и кръгова икономика (коефициент на възстановяване на прах 99,9% + възстановяване на отпадъчната топлина), за допълнително подобряване на продължителността на живота и екологичността.