- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Готов въглищен катран: технологични и екологични тенденции?

2026-02-07

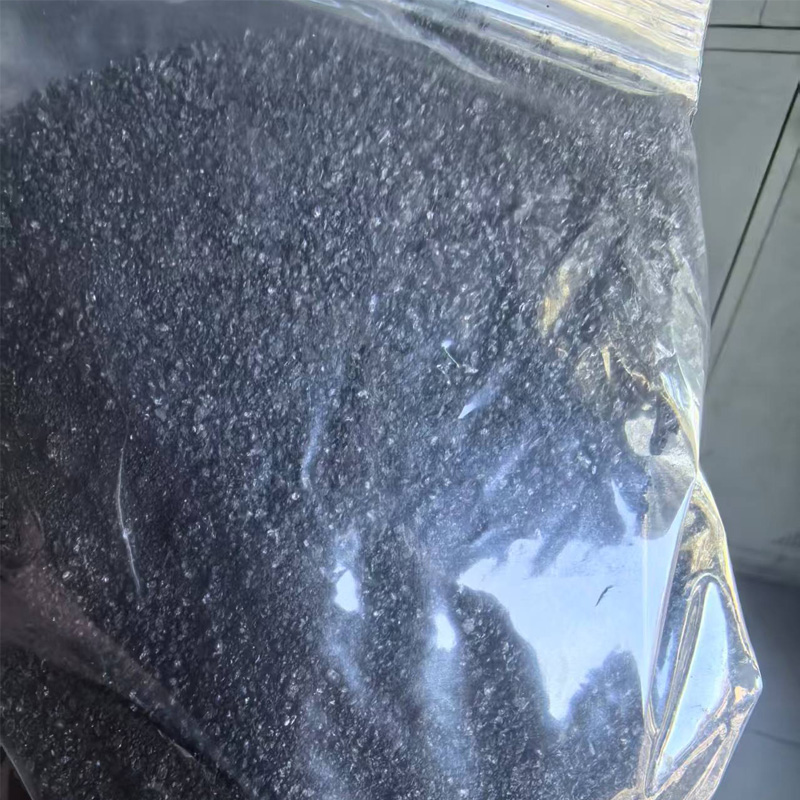

Чувате приготвен каменовъглен катран и повечето хора извън сектора все още си представят някаква стара школа, мръсен вторичен продукт. Това е първото погрешно схващане. Вече не става въпрос само за събиране на това, което излиза от коксовата пещ. Подготвената част е мястото, където сега е истинската игра – става дума за приспособяване на проклетото нещо от самото начало, настройване на кривата на дестилация и състава, за да отговарят на специфични нужди надолу по веригата, а не просто да продавате генерична насипна стока. Натискът също не е само технически; това е това постоянно натискане и издърпване между получаването на правилните спецификации за производителност за неща като ултра-високомощни електроди и това да не се натоварвате с разходи за екологично съответствие. Това е балансиращ акт, който промени цялата верига на доставки.

Подготвената част не е просто етикет

Когато говорим за Подготвен въглищен катран днес ние наистина говорим за спецификация на суровината. Преди десетилетие договорът можеше просто да посочи вискозитета и плътността. Сега става въпрос за съдържанието на QI (хинолин неразтворим), стойностите на бета-смолата и прозореца на точката на омекване. Разликата между катран, подходящ за производство на иглени коксове и такъв за сажди, е огромна и започва с това как се справяте със суровия катран от коксовия газ. Ако не управлявате правилно първоначалната температура на кондензация и събиране, заключвате висок първичен QI, който е кошмар, за да се справите по-късно за употреба от висок клас. Виждал съм заводи, където те просто пускат всичко горещо, за да поддържат линиите чисти, но това създаваше проблеми за всеки клиент надолу по линията, който се нуждаеше от материал с ниско QI за първокласен графит.

Тук има технически нюанс, който се пропуска. Преминаването към производство на стомана в електродъгови пещи доведе до търсене на UHP (Ultra High Power) графитни електроди, които от своя страна се нуждаят от висококачествен игловиден кокс. Ключовият прекурсор за този кокс? Конкретен вид на Подготвен въглищен катран със специфична ароматна структура и профил на примеси. Не е достатъчно да имаш катран; имате нужда от правилния катран. Това принуди производителите да се интегрират назад или поне да работят много по-тясно с коксовите заводи. Това вече не е проста връзка купува-продава. Някои от по-интегрираните играчи, като Hebei Yaofa Carbon Co., Ltd., използват своя дългогодишен производствен опит, за да контролират тази верига. Като имат задълбочени познания за въглеродните материали в електродите и добавките, те могат да определят необходимите характеристики на катрана от източника, което е огромно предимство. Можете да видите този подход, отразен в тяхното портфолио на https://www.yaofatansu.com – не става въпрос само за продажба на катран или електроди, а за разбиране на материалния поток от единия към другия.

Веднъж опитахме проект, снабдявайки генеричен катран от множество малки коксови машини, за да го смесим за предполагаемо готова смес. Това беше идея за спестяване на разходи. Провали се ужасно. Несъответствието в суровия материал - различно съдържание на амоняк, вода, частици - направи невъзможно производството на стабилен, готов за спецификации продукт. Инсталацията за смесване се превърна в химически кошмар, а полученият кокс беше непредсказуем. Този практически неуспех доведе до идеята: последователността започва в първия момент на събиране. Не можете да коригирате лошия суров катран чрез подготовка надолу по веригата; можете само да смекчите някои проблеми на висока цена.

Технологичните скокове не са там, където бихте очаквали

Повечето заглавия за научноизследователска и развойна дейност се отнасят до бляскави въглеродни приложения, но истинският, груб напредък е налице Катран с въглища технологии са били в разделяне и пречистване. Усъвършенстваната фракционна дестилация с прецизен контрол на обратния хладник вече е на маса. Интересното е в техниките за екстракция с разтворители за извличане на специфични компоненти с висока стойност като карбазол или антраценово масло преди основното производство на смола и в технологиите за обезпепеляване. Центрофугите са станали по-добри, но за материала с наистина ниско съдържание на пепел, необходим за прекурсорите на анода на литиево-йонната батерия, се прилагат стъпки на химическа или термична обработка. Това със сигурност добавя капиталови разходи.

След това има страна с данни. Контролът на процесите се премести от основни PLC към системи, които използват измервания на вискозитет и диелектрична константа в реално време за регулиране на параметрите на колоната. Звучи незначително, но постигането на точка на омекване от 108°C ± 2°C последователно, партида след партида, е това, което позволява на производителите на графитни електроди да управляват своите пещи за печене ефективно. Вариация от дори 5 градуса може да повлияе на цикъла на печене и крайната плътност на електрода. Така че технологията често е този некрасив, постепенно втвърдяване на процеса. Не става въпрос за изобретение, а за безмилостна последователност, което е по-трудно, отколкото звучи, когато вашата суровина е по своята същност променлива.

Един специфичен проблем, с който се сблъскахме, беше управлението на нафталина в по-леките фракции. При някои пазарни условия възстановяването и продажбата на нафталин е печелившо. В други това е разход. Технологичната тенденция тук е гъвкавост: проектиране на първоначалната дестилационна линия или за възстановяване на остър нафталинов разрез или за оставянето му в нефтената фракция за преработка надолу по веригата, всичко това въз основа на икономиката в реално време. Това изисква по-сложен дизайн на колони и промяна на мисленето от изпълнение на фиксиран процес към изпълнение на адаптивен процес. Не всички по-стари растения могат да направят това, което създава разделение на пазара.

Екологичният натиск прекроява картата

Нека бъдем откровени: екологичният разказ около въглищния катран е предизвикателен. Тенденцията не е само в добавянето на повече скрубери или инсталации за отпадни води – въпреки че това е огромен разходен център. Става дума за това, че целият жизнен цикъл е подложен на проверка. ЛОС (летливи органични съединения) от резервоари за съхранение, ПАВ (полициклични ароматни въглеводороди) във въздуха на работното място и крайната съдба на остатъка от смолата са регулаторни точки на възпламеняване. В Европа и Северна Америка това доведе до затваряне на заводи или масови изисквания за реинвестиции. Тенденцията, по някакъв начин, географски измести част от производството на ключове въглеродни материали към региони с интегрирани, модерни съоръжения, които са построени или модернизирани с мисъл за тези контроли от самото начало.

Това създава парадокс. По-строгият контрол върху околната среда прави продукта по-скъп, но също така потенциално създава премия за по-екологичен или по-проследим Подготвен въглищен катран. Някои купувачи на електроди сега искат документация за отпечатъка върху околната среда на свързващата стъпка, която използват. Все още не е основно търсене, но е на хоризонта. Това е мястото, където производител с мащаб и модерна инфраструктура може да превърне разходите за съответствие в пазарно предимство. Компания като Hebei Yaofa Carbon, като голям производител с десетилетия в играта, вероятно ще се сблъска директно с този натиск. Способността им да инвестират в системи със затворен цикъл, усъвършенствано улавяне на дима и правилно третиране на отпадъците не е просто добра практика; той се превръща в лиценз за работа и потенциален диференциатор за клиенти, които сами са подложени на инвеститорски натиск от ESG (Environmental, Social, and Governance).

Спомням си проект за преоборудване на единица за дестилация на катран, където най-големият двигател на разходите не беше новата колона или топлообменници – а системата за възстановяване на парите и термичният окислител за отпадъчните газове, за да отговарят на новите правила за качество на въздуха. Той удвои прогнозираните капиталови разходи. Бизнес казусът проработи само защото можехме едновременно да увеличим добива и качеството, за да обслужваме пазара на електроди от висок клас. Без този първокласен магазин заводът щеше да бъде блокиран. Така че еко тенденцията директно налага технологични подобрения, но само когато икономиката на крайния продукт с висока стойност може да го подкрепи.

Пазарът се фрагментира, а не изчезва

Често срещано мнение отвън е, че въглищният катран е залезна индустрия. Това е грешно. Това е фрагментиране. Общият материал с ниски спецификации за прости свързващи вещества или гориво наистина е под натиск и се свива. Но високите спецификации, прецизно проектирани Подготвен въглищен катран за напреднали въглеродни продукти нараства. Двигателят на търсенето е мегатенденцията в електрификацията: производство на EAF стомана (графитни електроди) и литиево-йонни батерии (кокс с анодни игли). И двете се нуждаят от първокласен въглерод, който се нуждае от първокласни прекурсори.

Тази фрагментация означава, че доставчиците трябва да избират посока. Вие сте оператор на евтини насипни товари или производител на специални химикали? Средното място се притиска. Специализираният маршрут изисква задълбочено техническо обслужване. Това не е просто доставка на танкер; става дума за работа с изследователската и развойна дейност на клиента за това как вашата стъпка се държи в техния нов дизайн на пещта или тяхната нова анодна формула. Тук опитът има значение. Доставчик, който произвежда само катран, може да не разбере поведението му в цикъла на печене на клиента. Вертикално интегриран производител на въглерод го прави. Това е имплицитната стойност в профила на компания като този на Hebei Yaofa - техните 20+ години производство както на въглеродни добавки, така и на графитни електроди означава, че са видели поведението на своите материали както от доставчика, така и от потребителя. Тази обратна връзка е безценна за разработването на продукта.

Освен това виждаме повече дългосрочни споразумения за сътрудничество вместо покупки на място. Производителят на графитни електроди не иска да залага на качеството на стъпката на свързващото вещество, променящо се всеки месец. Имат нужда от партньор, който може да гарантира последователност и да работи за съвместно развитие. Това заключва веригите за доставки и повишава бариерите за навлизане. Новата конкуренция не е другият дестилатор на катран надолу по пътя; това са алтернативни материали като петролен катран или дори радикални промени като производство на стомана без въглерод в много дългосрочен план. Засега обаче производителността и разходната структура на въглерода на базата на въглищен катран е трудно да се надмине за основните му приложения.

С поглед напред: истинските въпроси

И така, къде ни оставя това? Бъдещето на Подготвен въглищен катран зависи от няколко практически въпроса. Може ли индустрията да продължи да подобрява добива и качеството от суровина (въглища), която сама по себе си е променлива? Могат ли разходите за опазване на околната среда да бъдат управлявани, без ценообразуване на крайните продукти от пазара? И може ли материалът да задържи техническото си предимство срещу алтернативи, базирани на петрол, особено ако цените на петрола се променят?

Технологичните тенденции вероятно ще се съсредоточат върху предсказуем анализ – използване на данни за суровината за моделиране на резултатите от дестилацията, преди партидата дори да започне – и върху още по-фино молекулярно разделяне, за да се извлече максимална стойност от всяка фракция. Екологичните тенденции ще тласкат към пълно отчитане на масовия баланс и може би интегриране на улавянето на въглероден диоксид в коксовите заводи, което би променило правилата за отпечатъка на жизнения цикъл.

В крайна сметка, това е индустрия, която се освобождава от своята стокова кожа. Терминът Подготвен въглищен катран се развива от обикновен обработен материал в определен, критичен за производителността компонент във високотехнологична верига за доставки. Уместността му вече е пряко свързана с качеството и иновациите в крайния въглероден продукт, независимо дали това е масивен електрод, захранващ стоманодобивна мелница, или малък анод в EV батерия. Става въпрос по-малко за изкопаване на въглища и повече за инженерни молекули. Играчите, които разбират тази промяна, които имат практическия опит във веригата, са тези, които ще определят тенденциите, а не просто ще ги следват.