- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Čisti rafinirani katran ugljena: ekološke primjene?

2026-02-21

U istoj rečenici vidite 'čisti rafinirani katran ugljena' i 'ekološki prihvatljiv', a vaš prvi instinkt bi mogao biti da se rugate. Shvatam. Decenijama je naslijeđe katrana uglja bilo povezano s teškom industrijom, PAH-ovima i glavoboljom oko sanacije okoliša. Ali to refleksivno odbacivanje propušta nijansu onoga što 'profinjeno' zapravo znači u današnjem industrijskom kontekstu i gdje je materijalna nauka tiho pomicala granice. Ne radi se o zelenom pranju starog proizvoda; radi se o pitanju može li se visoko obrađeni derivat, kada se primjenjuje s preciznošću i potpunom kontrolom životnog ciklusa, uklopiti u moderne okvire održivosti. Odgovor nije jednostavno da ili ne – to je niz 'zavisi' zasnovan na primjeni, logici zamjene i upravljanju tokovima otpada. Hajde da to raspakujemo.

Prag prefinjenosti: Gdje "čisto" počinje biti važno

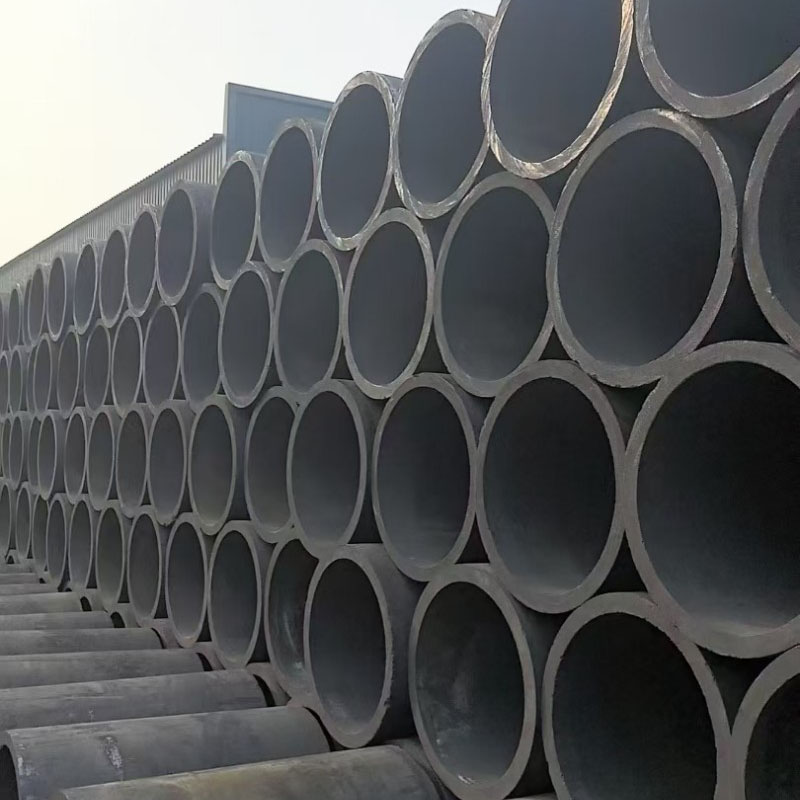

Nisu svi katrani uglja jednaki. Ono što cijeloj kategoriji daje lošu reputaciju je često sirov ili lagano obrađen materijal. Kada pričamo o čisti rafinisani katran ugljena, posebno za industrijsku primjenu, mislimo na proizvod koji je prošao značajnu destilaciju i tretman za uklanjanje hlapljivih frakcija niskog ključanja i koncentriranja specifičnih aromatičnih spojeva. Ključni je prag uklanjanja. Proizvod kao što je vezivo visokog tona od dobavljača sa dubokom ekspertizom u materijalima – recimo, Hebei Yaofa Carbon Co., Ltd., koja se bavi preradom ugljika više od 20 godina – svijet je osim generičkog, nerafiniranog katrana. Njihov fokus na konzistentne, visokokvalitetne ugljične aditive i elektrode zahtijeva sirovinu s predvidljivim svojstvima. Ovaj nivo prefinjenosti smanjuje varijabilnost i koncentraciju najproblematičnijih lakih komponenti, što je prvi korak prema kojem se ne može pregovarati prema bilo kojoj potencijalnoj tvrdnji o 'ekološki prihvatljivoj'.

Tamo gdje se guma susreće s cestom je zamjena. Jedan od najopipljivijih 'ekoloških' argumenata je kada rafinirani katran uglja djeluje kao vezivo u ugljičnim anodama za taljenje aluminija ili u grafitnim elektrodama. 'Prijateljski' dio je komparativni. Ako je alternativno vezivo izvedeno iz svježeg toka nafte, argument je da je korištenje nusproizvoda proizvodnje čelika (katran ugljena) oblik industrijske simbioze koja dodaje vrijednost toku otpada. Nije 'čist' u apsolutnom smislu, ali može biti resursno efikasniji na nivou sistema. Proces karbonizacije u proizvodnji elektroda također zaključava značajan dio ugljika u stabilnu matricu, smanjujući potencijalne emisije tokom faze upotrebe proizvoda u usporedbi s manje stabilnim vezivima. To je izračun životnog ciklusa, a ne naslov.

Vidio sam kako projekti posrću ignorirajući ovaj prag. Klijent je jednom želio da koristi jeftiniji, polu-rafinirani katran za specijalan ugljični proizvod, privučen nižim početnim troškom. Nedosljednost u viskoznosti i vrijednosti koksanja dovela je do masovnog odbacivanja proizvodnje, rasipanja energije u pećima za ponovno kalibriranje, i na kraju, kontaminirane serije koja je postala obaveza za odlaganje. Ukupni ekološki i ekonomski troškovi daleko su nadmašili početne uštede. To iskustvo mi je zacementiralo da 'čisto' i 'profinjeno' ovdje nisu marketinška glupost; oni su preduslovi za efikasnost i minimizaciju otpada nizvodno. Ne možete govoriti o primjeni u okolišu ako je vaš osnovni materijal nestabilan.

Niše primjene: Gdje argument drži vodu

Osim vezanja elektroda velikih razmjera, postoje niša područja u kojima je svojstva rafiniranog katrana od ugljena zaista teško zamijeniti trenutno dostupnom „zelenijom“ alternativom. Razmislite o specijalizovanim karbonskim kompozitima za vazduhoplovstvo ili zaptivne materijale visokih performansi. U ovim slučajevima, zahtjevi za performansama – ekstremna toplinska stabilnost, specifična provodljivost, nepropusnost – su toliko strogi da ugljični otisak kvara (dio koji ne ispunjava specifikacije i mora biti odbačen, ili brtva koja curi) umanjuje otisak samog vezivnog materijala. Ovdje se ugao „ekološki prihvatljivog“ odnosi na izdržljivost i dugovječnost u primjeni s visokim ulozima. Upotreba podparnog veziva može značiti da komponenta traje 5 godina umjesto 20, što zahtijeva čestu zamjenu i svu ugrađenu energiju i otpad koji za sobom povlači.

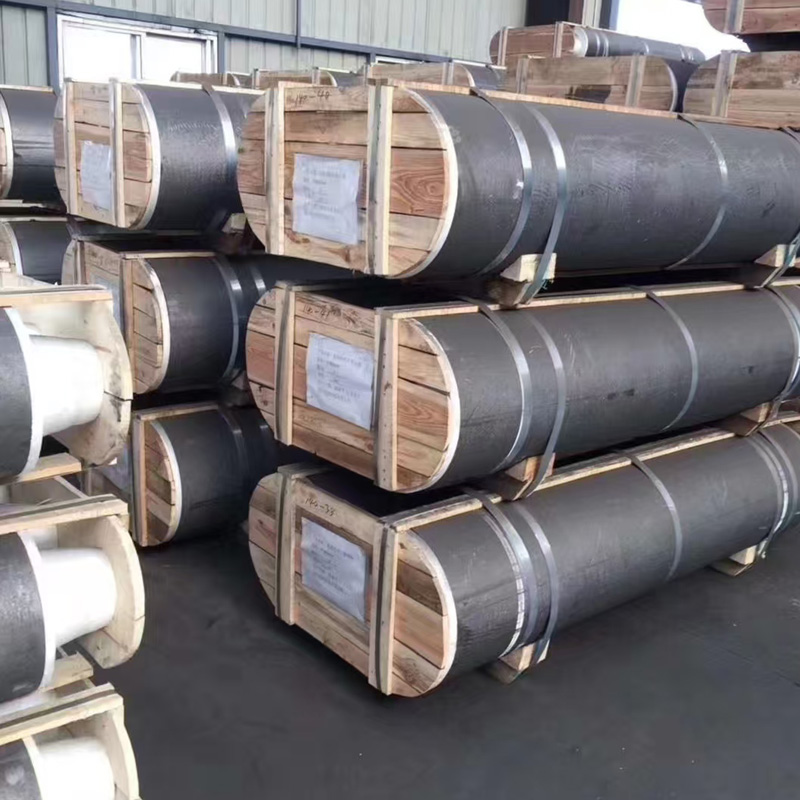

Još jedno područje koje vrijedi pogledati su kontrolirani, visokotemperaturni procesi za samu proizvodnju karbonskih materijala. Kompanija kao što je Hebei Yaofa Carbon, sa svojim fokusom na UHP grafitne elektrode, u suštini je u poslu transformacije veziva u čiste, kristalne strukture ugljenika. U njihovim pećima, pod preciznim uslovima, hlapljiva materija iz rafinisane smole se hvata i često koristi kao sekundarni izvor goriva za proces grejanja, stvarajući zatvoreni sistem povrata energije. Krajnji proizvod, grafitna elektroda, inertan je i kritičan za proizvodnju čelika u elektrolučnim pećima, što je samo po sebi održiviji put u poređenju sa tradicionalnim visokim pećima. Ovaj lanac možete pratiti na njihovoj stranici na adresi https://www.yaofatansu.com— to je dobra studija slučaja u industrijskoj integraciji. Ekološka korist je indirektna, ali stvarna: omogućavanje efikasnijeg recikliranja čelika.

Također smo eksperimentirali s korištenjem ultra-rafiniranih frakcija kao prekursora za sintetički grafit u baterijama prije nekoliko godina. Teorija je bila čvrsta: gusta, visoko aromatična sirovina mogla bi dati dobru grafitnu strukturu. Praktični neuspjeh bila je čistoća. Nečistoće metala u tragovima, čak i na nivoima ppm, koje su podnošljive u elektrodi za proizvodnju čelika su katastrofalne za anodu litijum-jonske baterije. Troškovi pročišćavanja za njihovo uklanjanje izbrisali su svaku ekološku ili ekonomsku prednost u odnosu na naftni koks. Bila je to otrežnjujuća lekcija da 'rafinirano za jednu industriju' ne znači 'profinjeno za sve'. Aplikacija definira standard.

Neizbježne tačke problema: emisije i kraj životnog vijeka

Nijedna diskusija nije iskrena bez suočavanja s teškim dijelovima. Primarni ekološki izazov sa čisti rafinisani katran ugljena ostaje rukovanje i početna prerada emisija. Čak i rafiniran, sadrži PAH. Tokom miješanja, formiranja i ranih faza pečenja, hvatanje dima je apsolutno kritično. Posjetio sam pogone u kojima se to rješava najsavremenijim sredstvima za čišćenje i termalnim oksidantima, pretvarajući potencijalne zagađivače u CO2 i vodenu paru – kompromis, ali kontroliran. Vidio sam i starije objekte u kojima su fugitivne emisije opipljive. Potencijal aplikacije „eko-prijateljski“ u potpunosti zavisi od ove operativne strogosti. Vezivo sam po sebi nije prijateljski; projektovani sistem oko njegove upotrebe može biti.

Kraj života je drugi slon u sobi. Ugljična anoda se troši u aluminijskoj posudi. Grafitna elektroda se postepeno oksidira u EAF. Ali što je s karbonskim kompozitima ili specijalnim proizvodima na kraju njihovog životnog vijeka? Oni su uglavnom inertni ugljik, tako da je odlaganje na deponiji niskorizično iz perspektive ispiranja, ali je i dalje otpad. Recikliranje ovih materijala natrag u tok ugljika visoke vrijednosti tehnički je izazovno i još nije ekonomično. Ovo je velika praznina u narativu održivosti. Najbolji trenutni argument je da ovi materijali omogućavaju dugotrajne, visokoefikasne aplikacije, odlažući taj trenutak na kraju životnog vijeka decenijama. Ali potrebna su nam bolja rješenja za konačno odlaganje ili, u idealnom slučaju, kružnu ponovnu upotrebu.

Ovo je mjesto gdje industrijski dijalog treba ići. Umjesto nejasnih tvrdnji, fokus bi trebao biti na transparentnim podacima: specifični PAH profil rafiniranog proizvoda naspram sirovog, stope povrata energije u modernim pećima za pečenje i ukupna ravnoteža ugljika rafiniranog proizvoda na bazi katrana u odnosu na proizvod na bazi djevičanske alternative. To su neuredni podaci specifični za aplikaciju, ali to je jedina stvar koja pomiče razgovor izvan marketinga.

Regulatorne i percepcijske prepreke

Čak i ako se tehnički argumenti za niži sistemski uticaj mogu izvesti u određenim upotrebama, regulatorni okvir i okvir percepcije javnosti je često grub instrument. U mnogim jurisdikcijama, 'katran uglja' je pokretačka riječ, koja spaja rafinirano industrijsko vezivo u željezničke vezice obrađene kreozotom ili stare zaptivke za pločnike. Ovo stvara prepreku za usvajanje, čak i za inženjere koji vide prednost performansi. Kretanje kroz ovo zahtijeva preciznu dokumentaciju, sigurnosne listove koji jasno razlikuju proizvod, a često i provjeru profila emisije od strane treće strane tokom upotrebe. To je dodatni trošak i složenost koju svaki menadžer projekta mora odmjeriti.

Iz perspektive izvora, to je razlog zašto je važno raditi sa etabliranim proizvođačima. Kompanija sa 20 godina u igri, poput one ranije spomenute, morala je prilagoditi svoje procese i dokumentaciju kako bi zadovoljila standarde koji se razvijaju. Njihova konzistentnost proizvoda nije samo kvaliteta; radi se o stvaranju pouzdanih podataka za ekološku i sigurnosnu usklađenost. Kada specificiram ovakav materijal, moram znati njegovo ponašanje od serije do serije ne samo za moj proces, već i za moju ekološku dozvolu. Nepouzdan dobavljač ovdje ne rizikuje samo moj proizvod; rizikuju moju radnu dozvolu.

Prepreka percepcije takođe guši inovaciju. Teže je osigurati sredstva za istraživanje i razvoj kako bi se poboljšao ekološki profil proizvoda 'katrana od ugljena' nego za alternativu na biološkoj osnovi, čak i ako biološka alternativa ima svoje skrivene utjecaje na korištenje zemljišta ili preradu. Ovo je realnost na terenu. Najpragmatičniji put naprijed je nastaviti s optimizacijom unutar utvrđenih, visokovrijednih aplikacija kritičnih za performanse gdje je materijal bitan, i biti brutalno iskren u pogledu njegovih ograničenja na drugim mjestima.

Zaključak: alat, a ne lijek

Dakle, jeste čisti rafinisani katran ugljena eco-friendly? To je pogrešno pitanje. To je specijalizovani industrijski materijal složenog profila. U specifičnim, kontrolisanim primenama – prvenstveno kao vezivo visokih performansi u proizvodima od ugljenika i grafita gde omogućava efikasnost resursa, valorizaciju toka otpada i dugovečne performanse – može biti deo održivijeg industrijskog sistema. Njegov 'zeleni' akreditiv je u potpunosti kontekstualan i sistemski, nikad inherentan. Proces dorade je preduslov, a operativne kontrole tokom njegove upotrebe su ono što stvara ili narušava bilo koju ekološku korist.

Iskustvo iz stvarnog svijeta, od neuspjelih eksperimenata s materijalima za baterije do viđenja integriranog povrata energije u elektrodnim postrojenjima, pokazuje jasnu podjelu. Tamo gdje se koristi kao zamjenska zamjena bez razumijevanja njegovog specifičnog ponašanja, ne uspijeva. Tamo gdje je integriran u dobro osmišljen proces zatvorene petlje s potpunom kontrolom emisija – kao u proizvodnji visokokvalitetnih elektroda za električnu proizvodnju čelika – nalazi opravdano i nedvojbeno optimizirano mjesto u materijalnom svijetu. Cilj ne bi trebao biti rebrendiranje, već njegova primjena s preciznošću, iskrenošću u pogledu kompromisa i nemilosrdnim fokusom na minimiziranje njegovog utjecaja od kolijevke do groba. To je jedina vrsta 'prijateljskog' koja je pod lupom u ovoj industriji.