- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

Sfærisk karburator

-

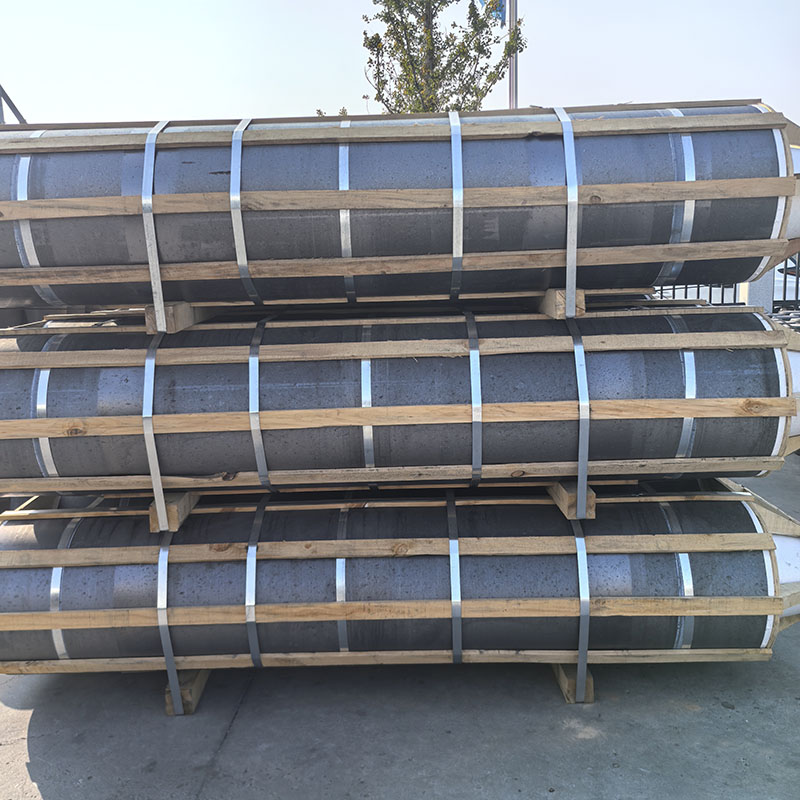

Kraftige grafitelektroder, 600 mm diameter, til eksport.

-

HP High Power Graphite Electrode

-

Grafitplade

-

Grafit Crucible

-

RP Normal Power Graphite Electrode

-

UHP Ultra High Power Graphite Electrode

-

En leverandør af grafitelektroder med et globalt distributionsnetværk.

-

Ultra-High Power grafitelektrode

-

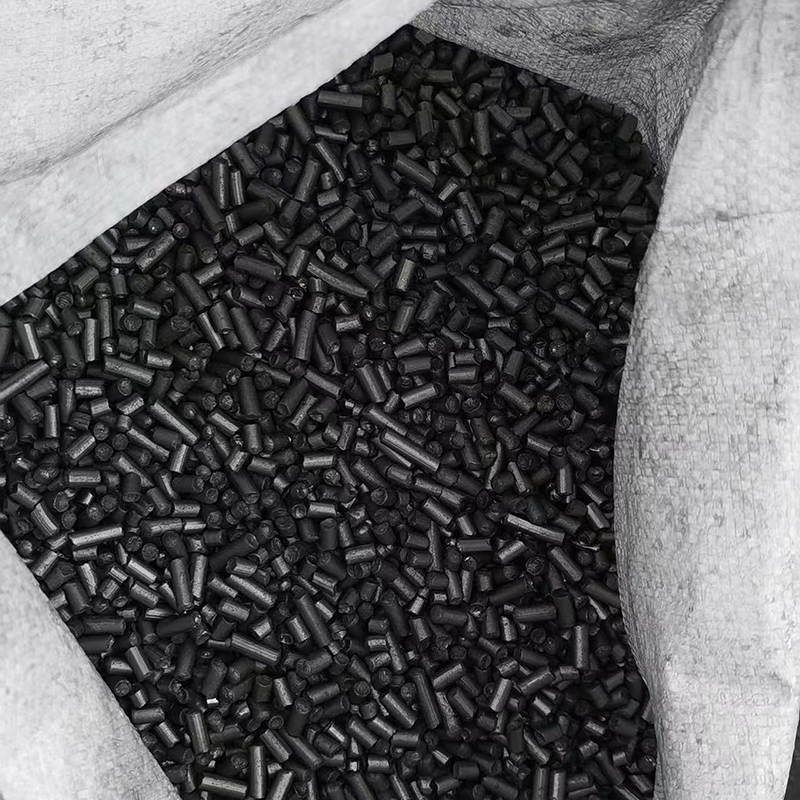

Kolonne karburisator

-

Granular Carburizer

Direkte fabrikssalg! UHP ultrahøjeffektelektroder, specielt designet til lysbueovne og raffineringsovne.

UHP Ultra-High Power grafitelektrodedetaljer UHP (Ultra-High Power) grafitelektroder er et ledende kernemateriale i moderne metallurgiske industrier, designet til at modstå ekstreme strømbelastninger. De bruges primært til fremstilling af elektriske lysbueovne og smeltning af high-end legeringer, en...

Beskrivelse

markør

UHP Ultra-High Power grafitelektrodedetaljer

UHP (Ultra-High Power) grafitelektroder er et ledende kernemateriale i moderne metallurgiske industrier, designet til at modstå ekstreme strømbelastninger. De bruges primært til fremstilling af elektriske lysbueovne og smeltning af high-end legeringer, og deres fordele ved lavt energiforbrug og høj stabilitet gør dem til et nøgleforbrugsstof til industriel opgradering.

I. Kernedefinition og præstationsfordele

- Kernepositionering: I stand til at modstå strømtætheder over 25 A/cm² (op til 40 A/cm²) og opnå effektiv smeltning gennem højtemperatur elektriske lysbuer på over 3000°C genereret mellem elektrodespidsen og ovnladningen. De er en kernekomponent i ultra-high power lysbueovne (EAF'er) og raffineringsovne.

- Nøgleydelsesparametre:

- Elektrisk ledningsevne: Resistivitet ≤ 6,2 μΩ·m (nogle avancerede produkter så lave som 4,2 μΩ·m), langt bedre end almindelige højeffektelektroder (HP);

- Mekanisk styrke: Bøjningsstyrke ≥ 10 MPa (led kan nå over 20 MPa), i stand til at modstå opladningspåvirkninger og elektromagnetiske vibrationer;

- Termisk stabilitet: termisk ekspansionskoefficient kun 1,0-1,5 × 10⁻⁶/℃, ikke tilbøjelig til at revne eller sprække under hurtig opvarmning og afkøling;

- Kemiske egenskaber: Askeindhold ≤ 0,2%, massefylde 1,64-1,76 g/cm³, stærk oxidations- og korrosionsbestandighed, hvilket resulterer i lavere forbrug pr. ton stål.

II. Kerneproduktionsproces og råmaterialer

- Nøgleråmaterialer: Brug af 100 % oliebaseret nålekoks af høj kvalitet (som sikrer lav ekspansion og høj ledningsevne), kombineret med modificeret middeltemperaturbegbindemiddel (blødgøringspunkt 108-112°C) og lavt quinolin-uopløseligt (QI ≤ 0,5 %) imprægneringsmiddel. - Kerneproces: Processen involverer ingrediensblanding og æltning → ekstruderingsstøbning → kalcinering (to gange) → højtryksimprægnering (én gang for elektrodelegemet, tre gange for konnektoren) → grafitisering (in-line proces ved over 2800 ℃) → mekanisk behandling. Præcis temperaturkontrol og parameteroptimering sikrer produktnøjagtighed (rethedstolerance ±10 mm/50m) og ydeevnestabilitet.

- Procesinnovation: Den optimerede "én imprægnering, to kalcinering" proces forkorter produktionscyklussen med 15-30 dage sammenlignet med traditionelle metoder, hvilket reducerer omkostningerne med cirka 2000 RMB/ton, samtidig med at den opretholder fremragende termisk stødmodstand.

III. Hovedapplikationsscenarier

- Førende felt: AC/DC ultra-high power elektrisk lysbueovn stålfremstilling, brugt til produktion af højkvalitets legeret stål og specialstål, forbedrer smelteeffektiviteten med mere end 30% og reducerer energiforbruget med 15% -20%;

- Udvidede applikationer: Smeltning af avancerede materialer såsom industrisilicium, ferrosilicium og gult fosfor i nedsænkede lysbueovne, samt produktion af højtemperaturprodukter såsom korund og slibemidler, der kan tilpasses forskellige specifikationer af elektriske ovne (diameter 12-28 tommer, strømbærende kapacitet).

IV. Industriværdi og udviklingstendenser

- Kerneværdi: Det driver transformationen af elektrisk lysbueovnsstål til "hurtigere, renere og mere effektive" processer og er et nøglemateriale til energibesparelser og emissionsreduktion i stålindustrien og til at klare kulstoftariffer. Dets markedsandel forventes at overstige 60% af den samlede efterspørgsel efter grafitelektroder i 2025, med en pris på cirka 18.000 RMB/ton;

- Teknologisk retning: Fokus på grafenbelægningsmodifikation (reducerer kontaktmodstanden med 40%), siliciumcarbidkompositforstærkning, intelligent fremstilling (digital tvillingprocessimulering) og cirkulær økonomi (støvgenvindingsgrad 99,9%+ spildvarmegenvinding), for yderligere at forbedre levetiden og miljøvenlighed.