- English

- Chinese

- French

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

HP Hochleistungs -Graphitelektrode

-

Graphitplatte

-

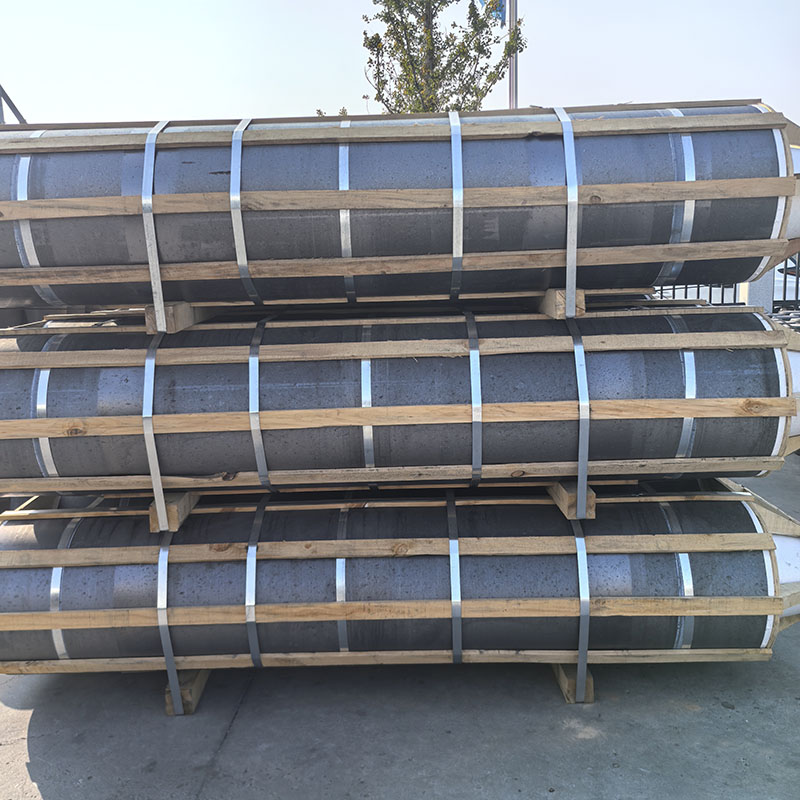

Hochleistungs-Graphitelektroden, 600 mm Durchmesser, für den Export.

-

Graphit Crucible

-

UHP Ultra High Power Graphitelektrode

-

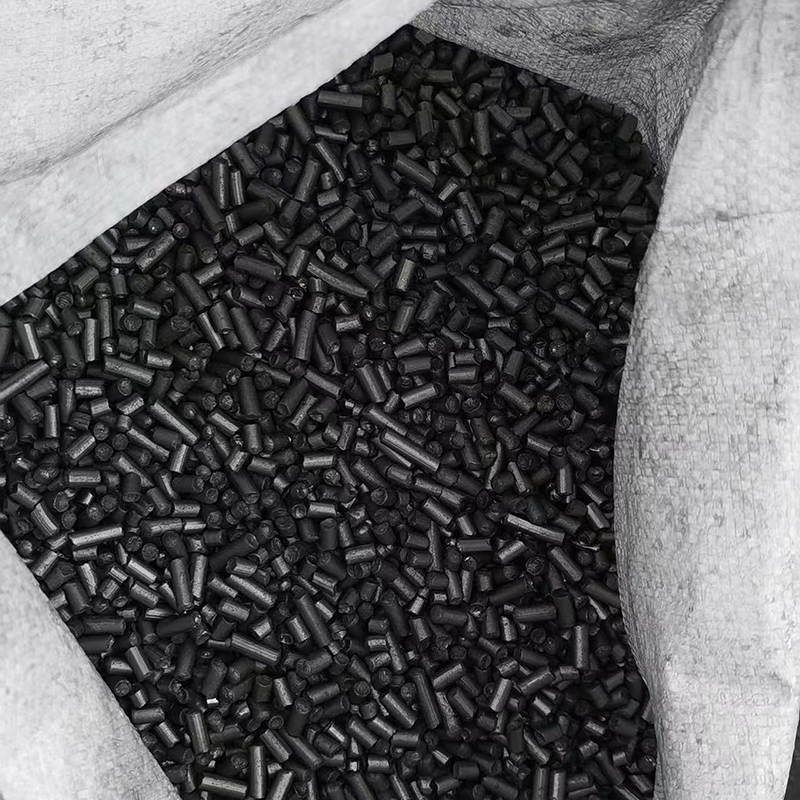

Granulare Vergaser

-

Ultrahohe Power Graphitelektrode

-

Ein Lieferant von Graphitelektroden mit einem globalen Vertriebsnetz.

-

RP Normal Power Graphitelektrode

-

Säulenkarburizer

-

Kugelschreiber sphärische

Direktverkauf ab Werk! UHP-Ultrahochleistungselektroden, speziell entwickelt für Elektrolichtbogenöfen und Raffinationsöfen.

Details zu UHP-Ultrahochleistungs-Graphitelektroden UHP-Graphitelektroden (Ultrahochleistung) sind ein zentrales leitfähiges Material in der modernen metallurgischen Industrie und für extreme Strombelastungen ausgelegt. Sie werden hauptsächlich in der Stahlerzeugung in Elektrolichtbogenöfen und beim Schmelzen hochwertiger Legierungen eingesetzt.

Beschreibung

Marker

Details zur UHP-Ultrahochleistungs-Graphitelektrode

UHP-Graphitelektroden (Ultra-High Power) sind ein zentrales leitfähiges Material in der modernen metallurgischen Industrie, das für extreme Strombelastungen ausgelegt ist. Sie werden hauptsächlich bei der Stahlerzeugung in Elektrolichtbogenöfen und beim Schmelzen hochwertiger Legierungen eingesetzt und sind aufgrund ihres geringen Energieverbrauchs und ihrer hohen Stabilität ein wichtiges Verbrauchsmaterial für die industrielle Modernisierung.

I. Kerndefinition und Leistungsvorteile

- Kernpositionierung: Hält Stromdichten über 25 A/cm² (bis zu 40 A/cm²) stand und erreicht effizientes Schmelzen durch Hochtemperatur-Lichtbögen von über 3000 °C, die zwischen der Elektrodenspitze und der Ofenbeschickung erzeugt werden. Sie sind eine Kernkomponente von Ultrahochleistungs-Lichtbogenöfen (EAFs) und Raffinationsöfen.

- Wichtige Leistungsparameter:

- Elektrische Leitfähigkeit: Spezifischer Widerstand ≤ 6,2 μΩ·m (einige High-End-Produkte nur 4,2 μΩ·m), deutlich besser als gewöhnliche Hochleistungselektroden (HP);

- Mechanische Festigkeit: Biegefestigkeit ≥ 10 MPa (Verbindungen können über 20 MPa erreichen), beständig gegen Ladestöße und elektromagnetische Vibrationen;

- Thermische Stabilität: Der Wärmeausdehnungskoeffizient beträgt nur 1,0–1,5 × 10⁻⁶/℃, neigt nicht zu Rissen oder Abplatzungen bei schnellem Erhitzen und Abkühlen;

- Chemische Eigenschaften: Aschegehalt ≤ 0,2 %, Dichte 1,64–1,76 g/cm³, starke Oxidations- und Korrosionsbeständigkeit, was zu einem geringeren Verbrauch pro Tonne Stahl führt.

II. Kernproduktionsprozess und Rohstoffe

- Wichtige Rohstoffe: Verwendung von 100 % hochwertigem Nadelkoks auf Erdölbasis (gewährleistet eine geringe Ausdehnung und hohe Leitfähigkeit), kombiniert mit einem modifizierten Mitteltemperatur-Pechbindemittel (Erweichungspunkt 108–112 °C) und einem Imprägniermittel mit geringer Chinolinunlöslichkeit (QI ≤ 0,5 %). - Kernprozess: Der Prozess umfasst das Mischen und Kneten der Zutaten → Extrusionsformen → Kalzinieren (zweimal) → Hochdruckimprägnierung (einmal für den Elektrodenkörper, dreimal für den Stecker) → Graphitisierung (Inline-Prozess bei über 2800℃) → mechanische Bearbeitung. Präzise Temperaturregelung und Parameteroptimierung gewährleisten Produktgenauigkeit (Geradheitstoleranz ±10 mm/50 m) und Leistungsstabilität.

- Prozessinnovation: Der optimierte Prozess „Eine Imprägnierung, zwei Kalzinierungen“ verkürzt den Produktionszyklus im Vergleich zu herkömmlichen Methoden um 15 bis 30 Tage, senkt die Kosten um etwa 2000 RMB/Tonne und behält gleichzeitig eine ausgezeichnete Temperaturwechselbeständigkeit bei.

III. Hauptanwendungsszenarien

- Führendes Feld: AC/DC-Ultrahochleistungs-Elektrolichtbogenofen-Stahlerzeugung, die bei der Herstellung von hochwertigem legiertem Stahl und Spezialstahl verwendet wird und die Schmelzeffizienz um mehr als 30 % verbessert und den Energieverbrauch um 15–20 % senkt;

- Erweiterte Anwendungen: Schmelzen hochwertiger Materialien wie Industriesilizium, Ferrosilizium und gelber Phosphor in Unterpulveröfen sowie die Herstellung von Hochtemperaturprodukten wie Korund und Schleifmitteln, anpassbar an verschiedene Spezifikationen von Elektroöfen (Durchmesser 12–28 Zoll, Strombelastbarkeit 22.000–120.000 A).

IV. Branchenwert und Entwicklungstrends

- Kernwert: Es treibt den Wandel der Stahlerzeugung in Elektrolichtbogenöfen hin zu „schnelleren, saubereren und effizienteren“ Prozessen voran und ist ein Schlüsselmaterial für Energieeinsparungen und Emissionsreduzierungen in der Stahlindustrie sowie für die Bewältigung von Kohlenstoffzöllen. Es wird erwartet, dass sein Marktanteil bis 2025 60 % der Gesamtnachfrage nach Graphitelektroden übersteigt, bei einem Preis von etwa 18.000 RMB/Tonne;

- Technologische Ausrichtung: Fokussierung auf die Modifikation der Graphenbeschichtung (Reduzierung des Kontaktwiderstands um 40 %), die Verstärkung von Siliziumkarbid-Verbundwerkstoffen, die intelligente Fertigung (Digital-Twin-Prozesssimulation) und die Kreislaufwirtschaft (Staubrückgewinnungsrate 99,9 % + Abwärmerückgewinnung), um die Lebensdauer und Umweltfreundlichkeit weiter zu verbessern.