- English

- Chinese

- French

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Reiner raffinierter Kohlenteer: umweltfreundliche Anwendungen?

21.02.2026

Sie sehen „reiner raffinierter Kohlenteer“ und „umweltfreundlich“ im selben Satz, und Ihr erster Instinkt könnte sein, sich darüber lustig zu machen. Ich verstehe es. Seit Jahrzehnten ist das Erbe von Kohlenteer mit der Schwerindustrie, PAKs und Problemen bei der Umweltsanierung verbunden. Diese reflexartige Ablehnung geht jedoch an der Nuance dessen vorbei, was „raffiniert“ im heutigen industriellen Kontext eigentlich bedeutet und wo die Materialwissenschaft stillschweigend die Grenzen verschoben hat. Es geht nicht darum, ein altes Produkt grün zu waschen; Es geht um die Frage, ob ein hochverarbeitetes Derivat, wenn es mit Präzision und vollständiger Lebenszykluskontrolle angewendet wird, in moderne Nachhaltigkeitsrahmen passen kann. Die Antwort ist kein einfaches Ja oder Nein – es ist eine Reihe von „Es kommt darauf an“, basierend auf der Anwendung, der Substitutionslogik und dem Abfallstrommanagement. Packen wir das aus.

Die Verfeinerungsschwelle: Wo „rein“ an Bedeutung gewinnt

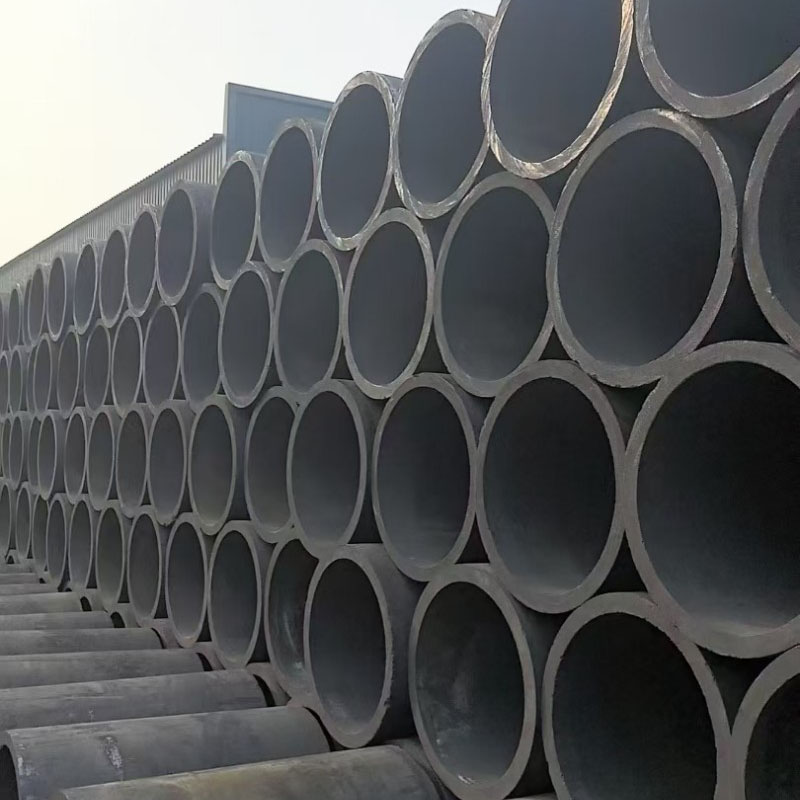

Nicht jeder Kohlenteer ist gleich. Was der gesamten Kategorie einen schlechten Ruf verleiht, ist oft grobes oder leicht verarbeitetes Material. Wenn wir darüber reden reiner raffinierter KohlenteerSpeziell für industrielle Anwendungen beziehen wir uns auf ein Produkt, das einer umfassenden Destillation und Behandlung unterzogen wurde, um flüchtige, niedrigsiedende Anteile zu entfernen und bestimmte aromatische Verbindungen zu konzentrieren. Der Schlüssel ist die Entfernungsschwelle. Ein Produkt wie das High-Pitch-Bindemittel eines Lieferanten mit umfassender Materialkompetenz – beispielsweise Hebei Yaofa Carbon Co., Ltd., das seit über 20 Jahren Kohlenstoff verarbeitet – ist weit entfernt von generischem, unraffiniertem Teer. Ihr Fokus auf konsistente, hochwertige Kohlenstoffadditive und Elektroden erfordert einen Rohstoff mit vorhersehbaren Eigenschaften. Dieser Grad an Verfeinerung reduziert die Variabilität und Konzentration der problematischsten Leichtbaukomponenten, was der erste, nicht verhandelbare Schritt in Richtung eines potenziellen „umweltfreundlichen“ Anspruchs ist.

Wo der Gummi auf die Straße trifft, findet ein Ersatz statt. Eines der greifbarsten „umweltfreundlichen“ Argumente ist die Verwendung von raffiniertem Steinkohlenteerpech als Bindemittel in Kohlenstoffanoden für die Aluminiumschmelze oder in Graphitelektroden. Der „freundliche“ Teil ist vergleichend. Wenn das alternative Bindemittel aus einem frischen Erdölstrom stammt, lautet das Argument, dass die Verwendung eines Nebenprodukts der Stahlproduktion (Kohlenteer) eine Form der industriellen Symbiose darstellt, die einen Mehrwert für einen Abfallstrom darstellt. Im absoluten Sinne ist es nicht „sauber“, kann aber auf Systemebene ressourceneffizienter sein. Der Karbonisierungsprozess bei der Elektrodenherstellung bindet außerdem einen erheblichen Teil des Kohlenstoffs in einer stabilen Matrix, wodurch potenzielle Emissionen während der Nutzungsphase des Produkts im Vergleich zu weniger stabilen Bindemitteln reduziert werden. Es handelt sich um eine Lebenszyklusberechnung, nicht um eine Überschrift.

Ich habe gesehen, dass Projekte durch das Ignorieren dieser Schwelle ins Stolpern geraten sind. Ein Kunde wollte einmal einen günstigeren, halbraffinierten Teer für ein Spezialkohlenstoffprodukt verwenden, weil er von den geringeren Vorabkosten angelockt wurde. Die Inkonsistenz in der Viskosität und dem Verkokungswert führte zu massivem Produktionsausschuss, Energieverschwendung bei der Neukalibrierung von Öfen und letztendlich zu einer kontaminierten Charge, die zur Entsorgungspflicht wurde. Die gesamten Umwelt- und Wirtschaftskosten überstiegen die anfänglichen Einsparungen bei weitem. Diese Erfahrung hat mir gezeigt, dass „rein“ und „raffiniert“ hier kein Marketing-Flausch sind; Sie sind Voraussetzung für Effizienz und Abfallminimierung nachgelagert. Wenn Ihr Grundmaterial instabil ist, können Sie nicht über Umweltanwendungen sprechen.

Nischenanwendungen: Wo das Argument Bestand hat

Über die großflächige Elektrodenbindung hinaus gibt es Nischenbereiche, in denen die Eigenschaften von raffiniertem Kohlenteer wirklich schwer durch eine derzeit verfügbare „umweltfreundlichere“ Alternative zu ersetzen sind. Denken Sie an spezielle Kohlenstoffverbundwerkstoffe für die Luft- und Raumfahrt oder Hochleistungsdichtungsmaterialien. In diesen Fällen sind die Leistungsanforderungen – extreme thermische Stabilität, spezifische Leitfähigkeit, Undurchlässigkeit – so streng, dass der CO2-Fußabdruck eines Fehlers (ein Teil, das nicht den Spezifikationen entspricht und verschrottet werden muss, oder eine Dichtung, die undicht ist) den Fußabdruck des Bindemittelmaterials selbst in den Schatten stellt. Hier geht es beim „umweltfreundlichen“ Aspekt um Haltbarkeit und Langlebigkeit in einer anspruchsvollen Anwendung. Die Verwendung eines minderwertigen Bindemittels kann dazu führen, dass eine Komponente fünf Jahre statt 20 Jahre hält, was einen häufigen Austausch und den damit verbundenen Energie- und Abfallaufwand erforderlich macht.

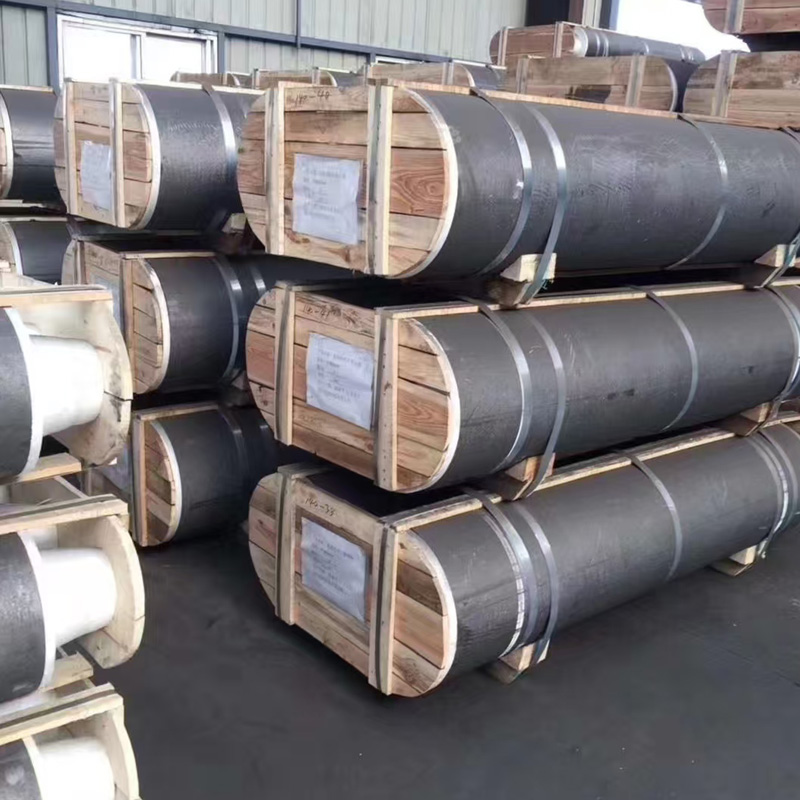

Ein weiterer sehenswerter Bereich sind kontrollierte Hochtemperaturprozesse für die Kohlenstoffmaterialproduktion selbst. Ein Unternehmen wie Hebei Yaofa Carbon, das sich auf UHP-Graphitelektroden konzentriert, beschäftigt sich im Wesentlichen mit der Umwandlung von Bindemitteln in reine, kristalline Kohlenstoffstrukturen. In ihren Öfen werden unter präzisen Bedingungen die flüchtigen Bestandteile des raffinierten Pechs aufgefangen und häufig als sekundäre Brennstoffquelle für den Heizprozess verwendet, wodurch ein geschlossenes Energierückgewinnungssystem entsteht. Das Endprodukt, die Graphitelektrode, ist inert und entscheidend für die Stahlerzeugung im Elektrolichtbogenofen, die im Vergleich zu herkömmlichen Hochöfen eine nachhaltigere Methode darstellt. Sie können dieser Kette auf ihrer Website folgen unter https://www.yaofatansu.com– Es ist eine gute Fallstudie zur industriellen Integration. Der ökologische Nutzen ist indirekt, aber real: Er ermöglicht ein effizienteres Stahlrecycling.

Vor einigen Jahren haben wir auch mit der Verwendung ultraraffinierter Fraktionen als Vorstufe für synthetischen Graphit in Batterien experimentiert. Die Theorie war fundiert: Ein dichtes, hocharomatisches Ausgangsmaterial könnte eine gute Graphitstruktur ergeben. Der praktische Misserfolg war die Reinheit. Spurenmetallverunreinigungen, selbst im ppm-Bereich, die in einer Stahlherstellungselektrode tolerierbar sind, sind für die Anode einer Lithium-Ionen-Batterie katastrophal. Die Reinigungskosten zu ihrer Entfernung machten jeden ökologischen oder wirtschaftlichen Vorteil gegenüber Petrolkoks zunichte. Es war eine ernüchternde Erkenntnis, dass „für eine Branche verfeinert“ nicht „für alle verfeinert“ bedeutet. Die Anwendung definiert den Standard.

Die unvermeidlichen Knackpunkte: Emissionen und End-of-Life

Keine Diskussion ist ehrlich, ohne sich mit den schwierigen Teilen auseinanderzusetzen. Die größte Umweltherausforderung mit reiner raffinierter Kohlenteer Es bleiben die Emissionen aus der Handhabung und der anfänglichen Verarbeitung. Selbst raffiniert enthält es PAKs. Während des Mischens, Formens und in den frühen Phasen des Backens ist die Rauchabscheidung von entscheidender Bedeutung. Ich habe Anlagen besucht, in denen dies mit hochmodernen Wäschern und thermischen Oxidationsanlagen bewältigt wird und potenzielle Schadstoffe in CO2 und Wasserdampf umgewandelt werden – ein Kompromiss, aber ein kontrollierter. Ich habe auch ältere Anlagen gesehen, in denen die diffusen Emissionen spürbar sind. Das „umweltfreundliche“ Potenzial der Anwendung hängt vollständig von dieser betrieblichen Genauigkeit ab. Der Ordner selbst ist nicht freundlich; Das technische System rund um seine Verwendung kann sein.

Das Lebensende ist der andere Elefant im Raum. Im Aluminiumtopf wird eine Kohlenstoffanode verbraucht. Eine Graphitelektrode wird im EAF nach und nach oxidiert. Aber was ist mit Carbon-Verbundwerkstoffen oder Spezialprodukten am Ende ihrer Lebensdauer? Da es sich größtenteils um inerten Kohlenstoff handelt, stellt die Deponierung aus Sicht der Auslaugung ein geringes Risiko dar, ist aber dennoch Abfall. Die Rückführung dieser Materialien in einen hochwertigen Kohlenstoffstrom ist technisch anspruchsvoll und noch nicht wirtschaftlich. Dies ist eine große Lücke im Nachhaltigkeitsnarrativ. Das beste aktuelle Argument ist, dass diese Materialien langlebige, hocheffiziente Anwendungen ermöglichen und den End-of-Life-Moment um Jahrzehnte hinauszögern. Aber wir brauchen bessere Lösungen für die endgültige Entsorgung oder im Idealfall für die zirkuläre Wiederverwendung.

Hier muss der Branchendialog ansetzen. Anstelle vager Behauptungen sollte der Schwerpunkt auf transparenten Daten liegen: dem spezifischen PAK-Profil eines raffinierten Produkts im Vergleich zu einem Rohprodukt, den Energierückgewinnungsraten in modernen Backöfen und der Gesamtkohlenstoffbilanz eines raffinierten Produkts auf Teerbasis im Vergleich zu einem Produkt auf Basis einer Neuware. Es handelt sich zwar um chaotische, anwendungsspezifische Daten, aber sie sind das Einzige, was die Diskussion über das Marketing hinaus treibt.

Regulierungs- und Wahrnehmungshürden

Auch wenn bei bestimmten Verwendungszwecken technische Argumente für eine geringere Systemauswirkung vorgebracht werden können, ist der regulatorische und öffentliche Wahrnehmungsrahmen oft ein stumpfes Instrument. In vielen Gerichtsbarkeiten ist „Kohlenteer“ ein Schlagwort, das das raffinierte Industriebindemittel mit mit Kreosot behandelten Eisenbahnschwellen oder alten Straßenversiegelungsmitteln in einen Topf wirft. Dies stellt ein Hindernis für die Einführung dar, selbst für Ingenieure, die den Leistungsvorteil sehen. Um dies zu bewältigen, sind eine sorgfältige Dokumentation, Sicherheitsdatenblätter, die das Produkt klar unterscheiden, und häufig eine Überprüfung der Emissionsprofile während des Gebrauchs durch Dritte erforderlich. Es handelt sich um zusätzliche Kosten und Komplexität, die jeder Projektmanager abwägen muss.

Aus Beschaffungssicht ist daher der Umgang mit etablierten Herstellern wichtig. Ein Unternehmen wie das zuvor erwähnte Unternehmen, das seit 20 Jahren im Geschäft ist, musste seine Prozesse und Dokumentation anpassen, um den sich entwickelnden Standards gerecht zu werden. Bei ihrer Produktkonsistenz kommt es nicht nur auf die Qualität an; Es geht darum, zuverlässige Daten für die Einhaltung von Umwelt- und Sicherheitsvorschriften zu generieren. Wenn ich ein solches Material spezifiziere, muss ich sein Chargenverhalten nicht nur für meinen Prozess, sondern auch für meine Umweltgenehmigung kennen. Ein unzuverlässiger Lieferant hier setzt nicht nur mein Produkt aufs Spiel; Sie riskieren meine Betriebserlaubnis.

Die Wahrnehmungshürde bremst auch Innovationen. Es ist schwieriger, Forschungs- und Entwicklungsgelder zu erhalten, um das Umweltprofil eines „Kohlenteer“-Produkts zu verbessern, als für eine biobasierte Alternative, selbst wenn die Bioalternative ihre eigenen versteckten Auswirkungen auf die Landnutzung oder Verarbeitung hat. Dies ist eine Realität auf diesem Gebiet. Der pragmatischste Weg nach vorn besteht darin, die Optimierung innerhalb der etablierten, hochwertigen und leistungskritischen Anwendungen fortzusetzen, bei denen das Material von entscheidender Bedeutung ist, und an anderer Stelle völlig ehrlich über seine Grenzen zu sein.

Fazit: Ein Werkzeug, kein Allheilmittel

So ist es reiner raffinierter Kohlenteer umweltfreundlich? Es ist die falsche Frage. Es handelt sich um ein spezielles Industriematerial mit einem komplexen Profil. In bestimmten, kontrollierten Anwendungen – vor allem als Hochleistungsbindemittel in Kohlenstoff- und Graphitprodukten, wo es Ressourceneffizienz, Abfallstromverwertung und Langlebigkeit ermöglicht – kann es Teil eines nachhaltigeren Industriesystems sein. Sein „grüner“ Ruf ist völlig kontextabhängig und systemisch, niemals inhärent. Der Veredelungsprozess ist eine Voraussetzung, und die Betriebskontrollen während seiner Verwendung entscheiden über den Nutzen oder Misserfolg für die Umwelt.

Die Erfahrungen aus der Praxis, von gescheiterten Experimenten mit Batteriematerialien bis hin zur integrierten Energierückgewinnung in Elektrodenfabriken, zeigen eine deutliche Kluft. Wenn es als Ersatz verwendet wird, ohne sein spezifisches Verhalten zu verstehen, schlägt es fehl. Wenn es in einen ausgereiften, geschlossenen Prozess mit vollständiger Emissionskontrolle integriert wird – wie bei der Herstellung hochwertiger Elektroden für die Elektrostahlherstellung – findet es einen berechtigten und wohl optimierten Platz in der Materialwelt. Das Ziel sollte nicht sein, es umzubenennen, sondern es mit Präzision, Ehrlichkeit in Bezug auf seine Kompromisse und einem unermüdlichen Fokus auf die Minimierung seiner Auswirkungen von der Wiege bis zur Bahre anzuwenden. Das ist die einzige Art von „Freundlichkeit“, die in dieser Branche der Prüfung standhält.