- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Grafiidi elektroodide täpsusmehange: põhjalik juhend

2025-05-05

Grafiidi elektroodide täpsusmehange: põhjalik juhend

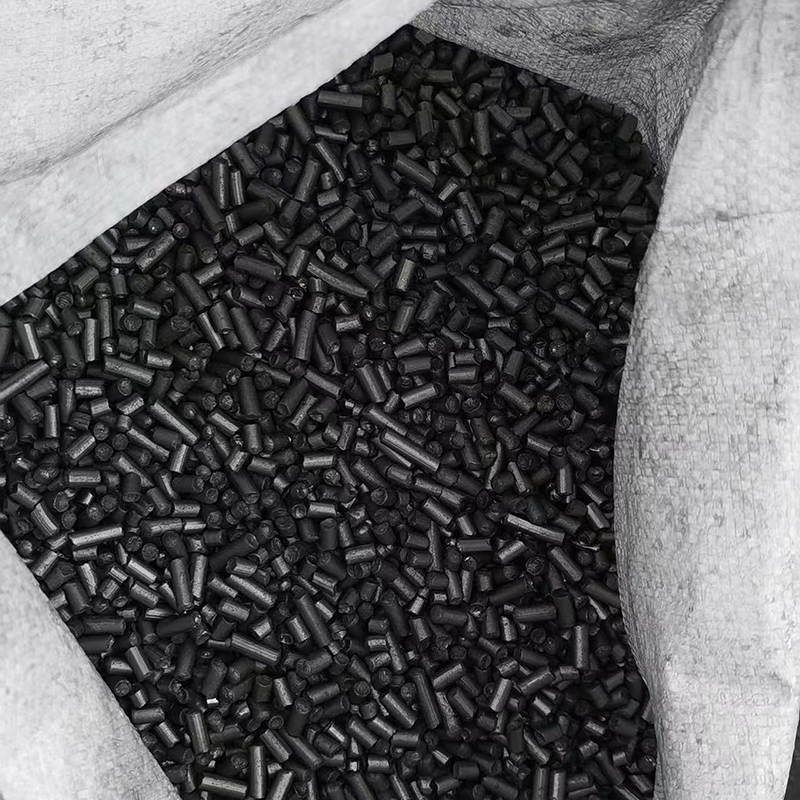

See juhend annab üksikasjaliku ülevaate Grafiit elektroodide töötlemine, uurides mitmesuguseid tehnikaid, kaalutlusi ja parimaid tavasid kõrgemate tulemuste saavutamiseks. Me uurime Grapiidi ainulaadsete omaduste esitatud väljakutseid ja pakume lahendusi töötlemisprotsessi optimeerimiseks tõhususe ja toote kvaliteedi parandamiseks. Siit saate teada erinevate töötlemismeetodite, materjali valimise ja kvaliteedikontrolli meetmete kohta grafiitelektrood vastab kõrgeimatele standarditele.

Grafiidi elektroodide töötlemise väljakutsete mõistmine

Materiaalsed omadused ja nende mõju

Grafiit, mis on laialdaselt kasutatav materjal elektrilahenduse töötlemisel (EDM), kuna see on suurepärase elektrijuhtivuse ja termilise stabiilsuse tõttu, on töötlemise ajal ainulaadsed väljakutsed. Selle loomupärane rabedus ja kalduvus helbele võivad põhjustada pinna puudusi ja mõõtmete ebatäpsusi, kui neid hoolikalt käsitletakse. Grafiidi abrasiivsus nõuab enneaegse kulumise vältimiseks ka spetsiaalsete tööriistade ja lõikevedelike kasutamist. Grafiitelektroodide edukas töötlemine nõuab nende omaduste ja sobivate tehnikate valimist sügavat mõistmist.

Grafiidi elektroodide töötlemistehnikad

Elektrilahenduse töötlemine (EDM)

EDM on kõige levinum meetod grafiidi elektroodide töötlemiseks, eriti keerukate kujude ja ülitäpsete rakenduste jaoks. Protsess hõlmab materjali erodeerimiseks elektriliste sädemete kasutamist, võimaldades luua keerulisi geomeetriaid, mida traditsiooniliste subtraktiivsete meetodite abil oleks keeruline või võimatu saavutada. Erinevad EDM-i variatsioonid, näiteks traadi EDM ja Die-Shening EDM, pakuvad erinevat täpsust ja pinna viimistlust. Õige EDM -meetodi valimine sõltub elektroodi kujundusest ja vajalikest tolerantsidest. Hebei Yaofa Carbon Co., Ltd. (https://www.yaofatansu.com/) pakub kvaliteetseid grafiidimaterjale, mis sobivad ideaalselt EDM-protsesside jaoks.

Muud töötlemismeetodid

Kuigi EDM domineerib Grafiit elektroodide töötlemine, saab konkreetsete rakenduste jaoks kasutada muid meetodeid, näiteks jahvatamist ja lihvimist. Jahvatamine sobib suuremate, lihtsamate kujundite loomiseks, samal ajal kui lihvimist saab kasutada kõrge pinna viimistluse saavutamiseks. Need meetodid ei pruugi siiski olla keerukate geomeetriate või tihedate tolerantside jaoks nii tõhusad kui EDM.

Töötlemisprotsessi optimeerimine

Tööriistade valik

Lõikamisriistade valik mõjutab märkimisväärselt kvaliteeti ja tõhusust Grafiit elektroodide töötlemine. Tööriistad peavad olema väga vastupidavad, et taluda grafiidi abrasiivset olemust ja säilitada täpsus pikema perioodi jooksul. Sobiva tööriistamaterjali ja geomeetria valimine on kriitilise tähtsusega kulumise minimeerimiseks ja soovitud pinnaviimistluse saavutamiseks.

Lõikamine vedelikud ja jahutusvedelikud

Spetsiaalsete lõikevedelike kasutamine on ülioluline hõõrdumise, soojuse genereerimise ja tööriistade kulumise minimeerimiseks. Need vedelikud aitavad ka grafiidijäätmeid töötlemistsoonist eemaldada, hoides ära ummistumise ja parandades pinna kvaliteeti. Lõikevedeliku valik peaks põhinema valitud töötlemismeetodil ja soovitud pinnaviimistlusel.

Kvaliteedikontroll ja kontroll

Mõõtmete täpsus ja pinna viimistlus

Mõõtmete täpsuse ja kvaliteetse pinna viimistluse tagamine on ülitähtis Grafiit elektroodide töötlemine. Regulaarsed kontrolli- ja kvaliteedikontrolli meetmed kogu protsessi vältel on vajalikud spetsifikatsioonide kõrvalekalde tuvastamiseks ja parandamiseks. Vajaliku täpsuse saavutamiseks on sageli oluline kasutada täiustatud mõõteseadmeid, näiteks koordinaatide mõõtmismasinaid (CMM).

Õige grafiidimaterjali valimine

Grafiitmaterjali omadused mõjutavad märkimisväärselt elektroodi töödeldavust ja lõplikku kvaliteeti. Erinevad grafiidi hinded pakuvad erinevat tihedust, tugevust ja elektrijuhtivust. Sobiva klassi valimine on kriitilise tähtsusega tagamaks, et valmis elektrood vastab vajalikele jõudluse omadustele.

Grafiidi hinne võrdlus

| Aste | Tihedus (g/cm3) | Tõmbetugevus (MPA) | Elektrikindlus (μΩ · cm) |

|---|---|---|---|

| Aste A | 1.70 | 2.5 | 12 |

| B klass | 1.75 | 3.0 | 10 |

| Klass C | 1.80 | 3.5 | 8 |

Märkus. Need on näiteväärtused ja võivad sõltuvalt tootjast ja konkreetsest grafiidi klassist erineda. Täpsete spetsifikatsioonide saamiseks pöörduge tootja andmelehtede poole.

Mõistes nüansse Grafiit elektroodide töötlemine Ja parimate tavade rakendamisel saavad tootjad saavutada ülitäpseid elektroode, mis vastavad erinevate rakenduste nõudmistele. Sobivate tehnikate, tööriistade ja materjalide valimine on protsessi optimeerimiseks ja kvaliteetsete tulemuste tagamiseks ülioluline.