- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

تامین کننده الکترودهای گرافیتی با شبکه توزیع جهانی.

-

الکترود گرافیت قدرت طبیعی RP

-

بوته کاربید سیلیکون مقاوم در برابر درجه حرارت بالا، ویژه برای ذوب آلومینیوم و مس، مقاوم در برابر خوردگی و ضربه، مستقیماً از سازنده طراحی شده است.

-

کک نفتی با گوگرد بالا و کم گوگرد، به ویژه برای کاربردهای متالورژی و ریخته گری. عرضه مستقیم توسط سازنده، در انبار و آماده ارسال فوری

-

الکترودهای گرافیتی 450 میلی متری فوق العاده بالا/قدرت بالا، چگالی بالا و مقاومت کم، مستقیماً از سازنده عرضه می شود.

-

پوشش ضد اکسیداسیون الکترود گرافیتی با قدرت بالا: مقاومت در برابر دمای بالا، محافظت در برابر سایش و طول عمر طولانی الکترود.

-

پودر گرافیت با کیفیت بالا در انبار موجود است، با طیف کاملی از مشخصات و گزینه های قابل تنظیم.

-

کاربوریزر کروی

-

960 الکترود گرافیتی – قدرت بالا، قدرت فوق العاده بالا – ارسال به سراسر جهان

-

طیف کامل الکترودهای گرافیتی: اندازههای 450، 500، 550 میلیمتر موجود، گزینههای پرقدرت و فوقالعاده، همه اندازهها در انبار

-

کاراورزان

-

بوته نه سوراخ که به طور خاص برای مواد الکترود منفی طراحی شده است. دارای محتوای ناخالصی کم، مقاومت در برابر دمای بالا و سازگاری با فرآیندهای گرافیتی شدن است

-

الکترودهای گرافیت 550 میلی متری با قدرت فوق العاده بالا/قدرت بالا: مقاومت کم، چگالی بالا و پیشگام در کاهش مصرف انرژی

-

الکترود گرافیت قدرت بالا HP

-

الکترود گرافیتی با قدرت فوق العاده بالا

-

افزودنی کربن کک نفتی کلسینه شده: نرخ جذب بالا، اندازه ذرات قابل تنظیم، ایده آل برای ریخته گری و متالورژی

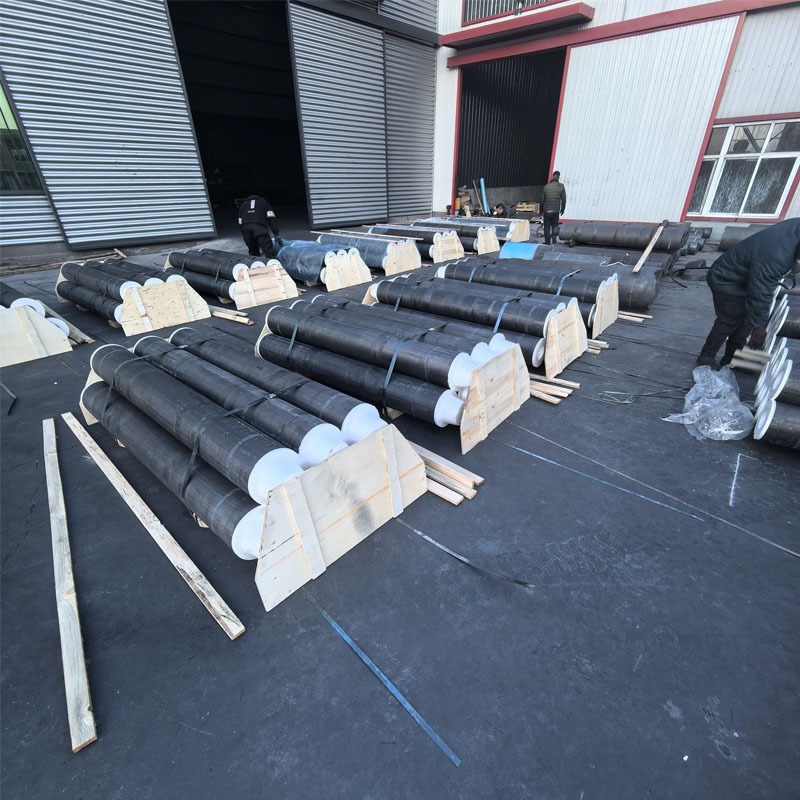

فروش مستقیم کارخانه! الکترودهای با قدرت فوق العاده بالا UHP، به طور خاص برای کوره های قوس الکتریکی و کوره های پالایش طراحی شده اند.

جزئیات الکترود گرافیتی با توان فوق العاده بالا UHP الکترودهای گرافیتی UHP (قدرت فوق العاده بالا) یک ماده رسانای هسته در صنایع متالورژی مدرن هستند که برای تحمل بارهای شدید جریان طراحی شده اند. آنها عمدتاً در فولادسازی کوره قوس الکتریکی و ذوب آلیاژهای پیشرفته استفاده می شوند.

شرح

نشانگر

جزئیات الکترود گرافیتی با قدرت فوق العاده بالا UHP

الکترودهای گرافیتی UHP (قدرت فوق العاده بالا) یک ماده رسانای هسته در صنایع متالورژی مدرن هستند که برای تحمل بارهای شدید جریان طراحی شده اند. آنها عمدتاً در فولادسازی کوره قوس الکتریکی و ذوب آلیاژی با کیفیت بالا استفاده می شوند و مزایای مصرف انرژی کم و پایداری بالا آنها را به یک مصرف کلیدی برای ارتقاء صنعتی تبدیل می کند.

I. تعریف اصلی و مزایای عملکرد

- موقعیت هسته: قادر به تحمل تراکم جریان بالاتر از 25 A/cm² (تا 40 A/cm²)، دستیابی به ذوب کارآمد از طریق قوس الکتریکی با دمای بالا بیش از 3000 درجه سانتیگراد تولید شده بین نوک الکترود و شارژ کوره. آنها جزء اصلی کوره های قوس الکتریکی با قدرت فوق العاده بالا (EAFs) و کوره های پالایش هستند.

- پارامترهای کلیدی عملکرد:

- رسانایی الکتریکی: مقاومت ≤ 6.2 μΩ·m (برخی محصولات سطح بالا تا 4.2 μΩ·m)، بسیار برتر از الکترودهای معمولی پرقدرت (HP).

- استحکام مکانیکی: استحکام خمشی ≥ 10 مگاپاسکال (مفاصل می توانند به بیش از 20 مگاپاسکال برسند)، قادر به مقاومت در برابر ضربه های شارژ و ارتعاشات الکترومغناطیسی هستند.

- پایداری حرارتی: ضریب انبساط حرارتی فقط 1.0-1.5 × 10-6/℃، مستعد ترک خوردگی یا پوسته شدن تحت گرمایش و سرمایش سریع نیست.

- خصوصیات شیمیایی: میزان خاکستر ≤ 0.2٪، چگالی 1.64-1.76 g/cm³، مقاومت در برابر اکسیداسیون و خوردگی قوی، در نتیجه مصرف کمتر در هر تن فولاد.

II. فرآیند اصلی تولید و مواد اولیه

- مواد اولیه کلیدی: استفاده از کک سوزنی 100% با کیفیت بالا (تضمین انبساط کم و رسانایی بالا)، همراه با بایندر درجه حرارت متوسط اصلاح شده (نقطه نرم شدن 108-112 درجه سانتیگراد) و کینولین کم نامحلول (QI ≤ 0.5%) اشباع کننده - فرآیند هسته: فرآیند شامل مخلوط کردن و ورز دادن مواد → قالب گیری اکستروژن → کلسینه (دو بار) → اشباع فشار بالا (یک بار برای بدنه الکترود، سه بار برای اتصال دهنده) → گرافیت سازی (فرآیند درون خطی در بیش از 2800 درجه سانتیگراد) → پردازش مکانیکی. کنترل دقیق دما و بهینهسازی پارامتر، دقت محصول (تحمل صافی ± 10mm/50m) و پایداری عملکرد را تضمین میکند.

- نوآوری در فرآیند: فرآیند بهینه سازی شده "یک اشباع، دو تکلیس" چرخه تولید را 15 تا 30 روز در مقایسه با روش های سنتی کوتاه می کند و هزینه ها را تقریباً 2000 RMB/ton کاهش می دهد و در عین حال مقاومت در برابر شوک حرارتی عالی را حفظ می کند.

III. سناریوهای برنامه اصلی

- زمینه پیشرو: فولادسازی کوره قوس الکتریکی AC/DC با قدرت فوق العاده بالا، مورد استفاده در تولید فولاد آلیاژی با کیفیت بالا و فولاد ویژه، بهبود راندمان ذوب تا بیش از 30٪ و کاهش مصرف انرژی 15٪ - 20٪.

- کاربردهای گسترده: ذوب مواد مرغوب مانند سیلیکون صنعتی، فروسیلیس و فسفر زرد در کوره های قوس زیر آب و همچنین تولید محصولات با دمای بالا مانند کوراندوم و مواد ساینده، قابل انطباق با مشخصات مختلف کوره های الکتریکی (قطر 12-28 اینچ 122220000A، ظرفیت حمل جریان).

IV. ارزش صنعت و روند توسعه

- ارزش اصلی: تبدیل فولادسازی کوره قوس الکتریکی به سمت فرآیندهای "سریع تر، تمیزتر و کارآمدتر"، یک ماده کلیدی برای صرفه جویی در انرژی و کاهش انتشار در صنعت فولاد و برای مقابله با تعرفه های کربن است. انتظار می رود سهم بازار آن تا سال 2025 از 60 درصد کل تقاضای الکترود گرافیتی با قیمت تقریباً 18000 RMB/ton فراتر رود.

- جهت فناوری: تمرکز بر اصلاح پوشش گرافن (کاهش مقاومت تماس تا 40٪)، تقویت کامپوزیت کاربید سیلیکون، ساخت هوشمند (شبیه سازی فرآیند دوقلو دیجیتال) و اقتصاد دایره ای (نرخ بازیابی گرد و غبار 99.9٪ + بازیابی گرمای اتلاف)، برای بهبود بیشتر طول عمر و دوستدار محیط زیست.