- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

الکترودهای گرافیتی با کارایی بالا برای ساخت فولاد

04-05-2025

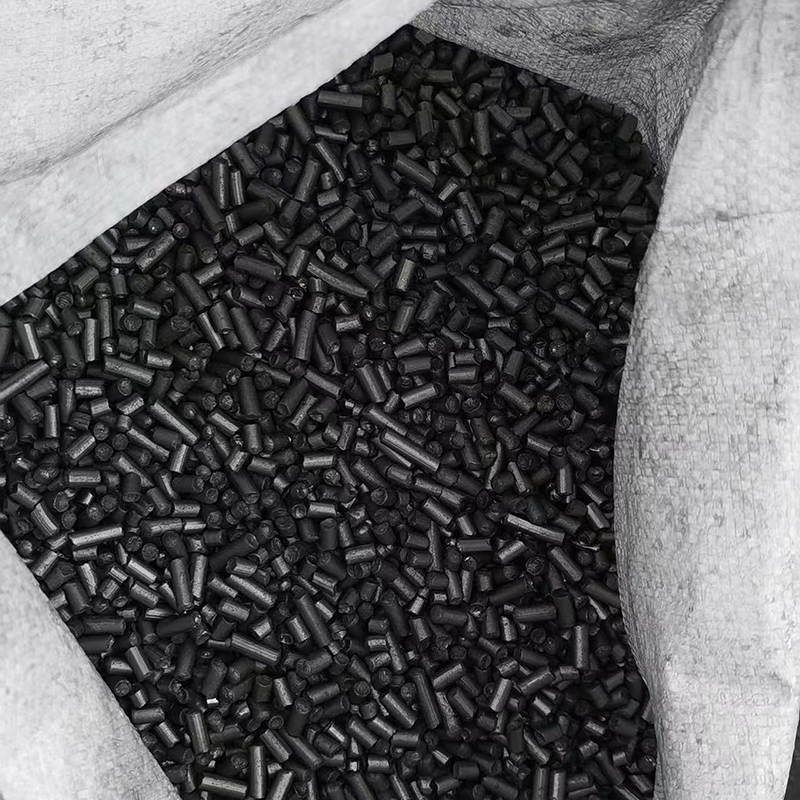

با کارایی بالا الکترودهای گرافیتی برای ساخت فولاد

این راهنمای جامع نقش اساسی را بررسی می کند الکترودهای گرافیتی در تولید فولاد مدرن ، بررسی خواص ، انواع ، معیارهای انتخاب و تأثیر آن بر کارآیی و پایداری. ما به پیچیدگی های الکترود گرافیت تولید ، برجسته کردن ملاحظات کلیدی برای سازندگان فولاد که به دنبال عملکرد بهینه و مقرون به صرفه هستند. یاد بگیرید که چگونه حق را انتخاب کنید الکترودهای گرافیتی برای فرآیند خاص ساخت فولاد خود و آخرین پیشرفت های این فناوری مهم را کشف کنید.

درک الکترودهای گرافیتی به صورت فولاد سازی

عملکرد الکترودهای گرافیتی

در کوره های قوس الکتریکی (EAFS) ، روش اصلی ساخت فولاد ، الکترودهای گرافیتی به عنوان هادی های اساسی جریان الکتریکی با شدت بالا خدمت می کنند. این جریان گرمای شدید مورد نیاز برای ذوب شدن فلز و سایر مواد اولیه را ایجاد می کند و فولاد مذاب را تشکیل می دهد. کیفیت و عملکرد الکترودهای گرافیتی به طور مستقیم بر کارآیی ، مصرف انرژی و بهره وری کلی فرآیند ساخت فولاد تأثیر می گذارد. انتخاب الکترود به عواملی مانند اندازه کوره ، نیازهای برق و درجه فولاد مورد نظر بستگی دارد.

انواع الکترودهای گرافیتی

چندین نوع از الکترودهای گرافیتی مطالبات مختلف تولید فولاد. اینها شامل الکترودهای با قدرت بالا برای حداکثر بهره وری انرژی و الکترودهای فوق العاده قدرت (UHP) است که باعث افزایش بهره وری در عملیات در مقیاس بزرگ می شود. انتخاب به نیازهای خاص هر عملیات فولاد بستگی دارد. عوامل مورد توجه شامل قطر ، طول و مقاومت الکتریکی است. انتخاب نوع مناسب ، ثبات بهینه قوس را تضمین می کند و از دست دادن انرژی به حداقل می رسد.

عوامل مؤثر الکترود گرافیت عمل

کیفیت مواد اولیه

کیفیت مواد اولیه مورد استفاده در الکترود گرافیت تولید به میزان قابل توجهی بر عملکرد آنها تأثیر می گذارد. کک و زمین نفتی با کیفیت بالاتر به بهبود هدایت الکتریکی ، استحکام و مقاومت در برابر شوک حرارتی کمک می کند. تغییرات در ترکیب مواد اولیه می تواند به طور مستقیم بر طول عمر و کارآیی الکترودها تأثیر بگذارد.

فرآیند تولیدی

فرآیند تولید الکترودهای گرافیتی پیچیده است و شامل چندین مرحله برای اطمینان از کیفیت و عملکرد مداوم است. این مراحل شامل مخلوط کردن ، قالب گیری ، پخت و گرافیت است. تکنیک های پیشرفته تولید منجر به الکترودهای برتر با خواص پیشرفته و طول عمر طولانی تر می شوند. به عنوان مثال ، تکنیک های قالب گیری با فشار بالا به بهبود چگالی و کاهش تخلخل کمک می کند ، و در نتیجه هدایت الکتریکی بهتر و افزایش دوام ایجاد می شود.

مصرف الکترود و بهینه سازی هزینه

درک الکترود گرافیت مصرف برای مدیریت هزینه در ساخت فولاد بسیار مهم است. چندین عامل بر مصرف الکترود تأثیر می گذارد ، از جمله پارامترهای عملیاتی EAF ، کیفیت مواد اولیه و نوع الکترود مورد استفاده. بهینه سازی این پارامترها می تواند هزینه های عملیاتی را به میزان قابل توجهی کاهش داده و سودآوری را افزایش دهد. بازرسی منظم و نگهداری پیشگیرانه الکترودها می تواند زباله را به میزان قابل توجهی کاهش دهد. علاوه بر این ، پیشرفت در طراحی و فناوری تولید الکترود به کاهش مصرف کمک می کند.

انتخاب حق الکترودهای گرافیتی برای آسیاب فولادی شما

انتخاب بهینه الکترودهای گرافیتی نیاز به بررسی دقیق چندین عامل دارد. این شامل اندازه کوره ، نیازهای برق ، درجه فولاد تولید و راندمان عملیاتی مورد نظر است. مشاوره با باتجربه الکترود گرافیت تأمین کنندگان ، مانند شرکت Hebei Yaofa Carbon ، Ltd.، برای تصمیم گیری های آگاهانه بسیار مهم است. Hebei Yaofa طیف گسترده ای از کیفیت بالا را ارائه می دهد الکترودهای گرافیتی متناسب با نیازهای خاص عملیات مختلف ساخت فولاد.

روند آینده در الکترودهای گرافیتی برای ساخت فولاد

صنعت فولاد به طور مداوم در حال تحول است ، و فناوری اطراف نیز همینطور است الکترودهای گرافیتیبشر تلاش های تحقیق و توسعه بر بهبود عملکرد الکترود ، دوام و پایداری متمرکز است. نوآوری در علوم مواد و تکنیک های تولید به طور مداوم پیشرفت در این زمینه را هدایت می کند و منجر به تولید فولاد کارآمدتر و سازگار با محیط زیست می شود.

مقایسه متفاوت الکترود گرافیت انواع

| نوع الکترود | ظرفیت قدرت | زندگی | هزینه |

|---|---|---|---|

| HP استاندارد | عالی | معتاد | معتاد |

| UHP | فوق العاده بلند | عالی | عالی |

| RP (قدرت منظم) | معتاد | معتاد | کم |

توجه: داده های عملکرد خاص می توانند بر اساس شرایط تولید کننده و عملیاتی متفاوت باشند.