- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

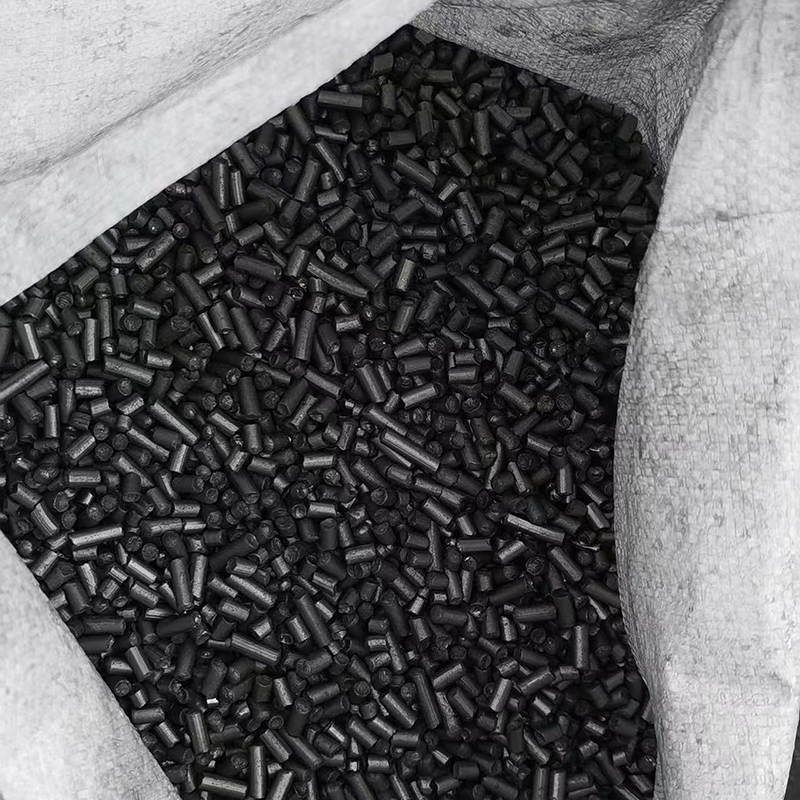

ماشینکاری دقیق الکترودهای گرافیتی: یک راهنمای جامع

05-05-2025

ماشینکاری دقیق الکترودهای گرافیتی: یک راهنمای جامع

این راهنما یک مرور کلی از ماشینکاری الکترود گرافیتی، بررسی تکنیک های مختلف ، ملاحظات و بهترین روشها برای دستیابی به نتایج با دقت بالا. ما به چالش های مطرح شده توسط خصوصیات منحصر به فرد گرافیت می پردازیم و راه حل هایی را برای بهینه سازی فرایند ماشینکاری برای بهبود کارآیی و کیفیت محصول ارائه می دهیم. در مورد روشهای مختلف ماشینکاری ، انتخاب مواد و اقدامات کنترل کیفیت برای اطمینان از خود بیاموزید الکترود گرافیت بالاترین استانداردها را رعایت می کند.

درک چالش های ماشینکاری الکترود گرافیتی

خصوصیات مادی و تأثیر آنها

گرافیت ، ماده ای که به طور گسترده ای در ماشینکاری تخلیه الکتریکی (EDM) به دلیل هدایت الکتریکی عالی و پایداری حرارتی آن وجود دارد ، چالش های منحصر به فردی را در هنگام ماشینکاری ارائه می دهد. شکنندگی و تمایل ذاتی آن به پوسته پوسته شدن می تواند منجر به نواقص سطحی و نادرستی های بعدی در صورت عدم برخورد دقیق شود. ماهیت ساینده گرافیت همچنین به استفاده از ابزارهای تخصصی و برش مایعات برای جلوگیری از ساییدگی و پارگی زودرس نیاز دارد. با موفقیت ماشینکاری الکترودهای گرافیتی نیاز به درک عمیق از این خصوصیات و انتخاب تکنیک های مناسب دارد.

تکنیک های ماشینکاری برای الکترودهای گرافیت

ماشینکاری تخلیه الکتریکی (EDM)

EDM متداول ترین روش برای ماشینکاری الکترودهای گرافیتی ، به ویژه برای اشکال پیچیده و کاربردهای با دقت بالا است. این فرآیند شامل استفاده از جرقه های الکتریکی برای از بین بردن مواد است و امکان ایجاد هندسه های پیچیده را فراهم می کند که دستیابی به روشهای تفریق سنتی دشوار یا غیرممکن خواهد بود. تغییرات مختلف EDM ، مانند سیم EDM و EDM در حال مرگ ، سطح متفاوتی از دقت و پایان سطح را ارائه می دهد. انتخاب روش راست EDM به طراحی الکترود و تحمل های لازم بستگی دارد. شرکت Hebei Yaofa Carbon ، Ltd. (https://www.yaofatansu.com/) مواد گرافیتی با کیفیت بالا را برای فرآیندهای EDM ایده آل ارائه می دهد.

سایر روشهای ماشینکاری

در حالی که EDM حاکم است ماشینکاری الکترود گرافیتیروشهای دیگری مانند فرز و سنگ زنی می تواند برای برنامه های خاص استفاده شود. فرز برای ایجاد اشکال بزرگتر و ساده تر مناسب است ، در حالی که می توان از سنگ زنی برای دستیابی به اتمام سطح بالا استفاده کرد. با این حال ، این روش ها ممکن است به اندازه EDM برای هندسه های پیچیده یا تحمل های محکم مؤثر نباشد.

بهینه سازی فرایند ماشینکاری

انتخاب ابزار

انتخاب ابزارهای برش به طور قابل توجهی بر کیفیت و کارآیی تأثیر می گذارد ماشینکاری الکترود گرافیتیبشر ابزارها باید برای مقاومت در برابر ماهیت ساینده گرافیت و حفظ دقت در دوره های طولانی ، بسیار بادوام باشند. انتخاب مواد و هندسه ابزار مناسب برای به حداقل رساندن سایش و دستیابی به سطح سطح مورد نظر بسیار مهم است.

برش مایعات و خنک کننده ها

استفاده از مایعات برش تخصصی در به حداقل رساندن اصطکاک ، تولید گرما و سایش ابزار بسیار مهم است. این مایعات همچنین به از بین بردن بقایای گرافیت از منطقه ماشینکاری کمک می کنند و از گرفتگی و بهبود کیفیت سطح جلوگیری می کنند. انتخاب مایعات برش باید بر اساس روش ماشینکاری انتخاب شده و سطح سطح مورد نظر باشد.

کنترل کیفیت و بازرسی

دقت ابعادی و پایان سطح

اطمینان از دقت بعدی و یک سطح با کیفیت بالا مهم است ماشینکاری الکترود گرافیتیبشر اقدامات منظم بازرسی و کنترل کیفیت در طول فرآیند برای شناسایی و اصلاح هرگونه انحراف از مشخصات لازم است. استفاده از تجهیزات اندازه گیری پیشرفته مانند ماشین های اندازه گیری مختصات (CMM) اغلب برای دستیابی به دقت مورد نیاز ضروری است.

انتخاب مواد گرافیتی مناسب

خاصیت مواد گرافیتی خود به طور قابل توجهی بر قابلیت ماشینکاری و کیفیت نهایی الکترود تأثیر می گذارد. نمرات مختلف گرافیت سطح متفاوتی از چگالی ، استحکام و هدایت الکتریکی را ارائه می دهد. انتخاب درجه مناسب برای اطمینان از اینکه الکترود تمام شده ویژگی های عملکرد مورد نیاز را برآورده می کند بسیار مهم است.

مقایسه درجه گرافیت

| درجه | تراکم (g/cm3) | مقاومت کششی (MPA) | مقاومت الکتریکی (μΩ · cm) |

|---|---|---|---|

| درجه a | 1.70 | 2.5 | 12 |

| درجه B | 1.75 | 3.0 | 10 |

| درجه C | 1.80 | 3.5 | 8 |

توجه: اینها مقادیر مثال هستند و بسته به تولید کننده و درجه گرافیت خاص می توانند متفاوت باشند. برای مشخصات دقیق با برگه های سازنده مشورت کنید.

با درک تفاوت های ظریف ماشینکاری الکترود گرافیتی و با اجرای بهترین شیوه ها ، تولید کنندگان می توانند به الکترودهای با دقت بالا که خواسته های برنامه های مختلف را برآورده می کند ، دست یابند. انتخاب تکنیک ها ، ابزارها و مواد مناسب برای بهینه سازی فرایند و اطمینان از نتایج با کیفیت بالا بسیار مهم است.