- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

Grafiitti upokas

-

Korkeita lämpötiloja kestävät grafiittilevyt: johtavat, lämpöä johtavat ja korroosionkestävät; räätälöity käsittely saatavilla teollisuusuuneihin

-

Grafiittiupokkaat, jotka on suunniteltu erityisesti negatiivisten elektrodien materiaaleille: korkean lämpötilan kestävyys ja hapettumisenkestävyys; ihanteellinen litiumioniakkujen tuotantoon

-

Grafiittikilpi

-

Korkealaatuiset grafiittielektrodit, koko 600 mm, toimitus maailmanlaajuisesti

-

Korkean lämpötilan kestävä piikarbidiupokas, erityisesti suunniteltu alumiinin ja kuparin sulattamiseen, korroosion- ja iskunkestävä, suoraan valmistajalta.

-

Grafiittielektrodien toimittaja, jolla on maailmanlaajuinen jakeluverkosto.

-

550 mm:n huipputeho/suuritehoiset grafiittielektrodit: pieni vastus, suuri tiheys ja edelläkävijä energiankulutuksen vähentämisessä

-

450 mm ultrakorkeat/suurtehoiset grafiittielektrodit, korkea tiheys ja pieni vastus, toimitetaan suoraan valmistajalta.

-

600 mm:n ultrasuuritehoiset grafiittielektrodit, joilla on suuri tiheys ja pieni vastus: uusi vertailukohta sulatuksen tehokkuudelle

-

Rakeinen kaasuttimet

-

Korkea- ja vähärikkinen öljykoksi, erityisesti metallurgiaan ja valusovelluksiin. Suoraan valmistajalta, varastossa ja valmiina välittömään lähetykseen

-

Kalsinoidun öljykoksin hiililisäaine: korkea absorptionopeus, säädettävä hiukkaskoko, ihanteellinen valu- ja metallurgiaan

-

Metallurgisen teräksen valmistuksen erittäin tehokkaat grafiittielektrodit, korkeita lämpötiloja ja iskunkestäviä, suora toimitus valmistajalta

-

600 mm halkaisijaltaan suuritehoiset ja erittäin tehokkaat grafiittielektrodit, sähköä johtavat, korkeita lämpötiloja kestävät, teollisuuslaatuiset, vakaat ja kestävät.

-

Tehokkaat grafiittielektrodit: paras valinta energiansäästöön, pienempään kulutukseen ja parempaan teräksenvalmistuksen tehokkuuteen

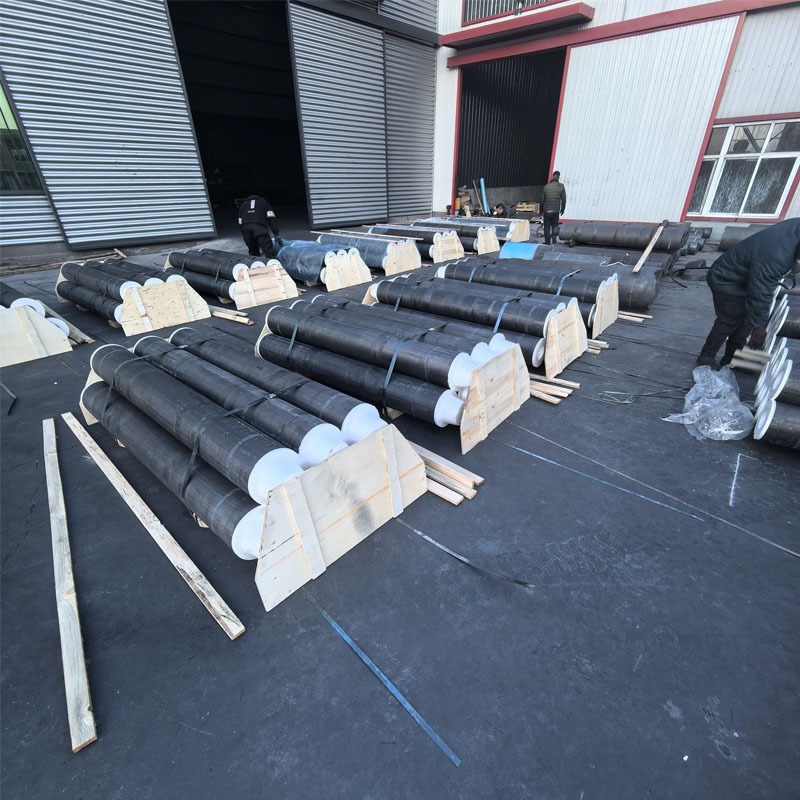

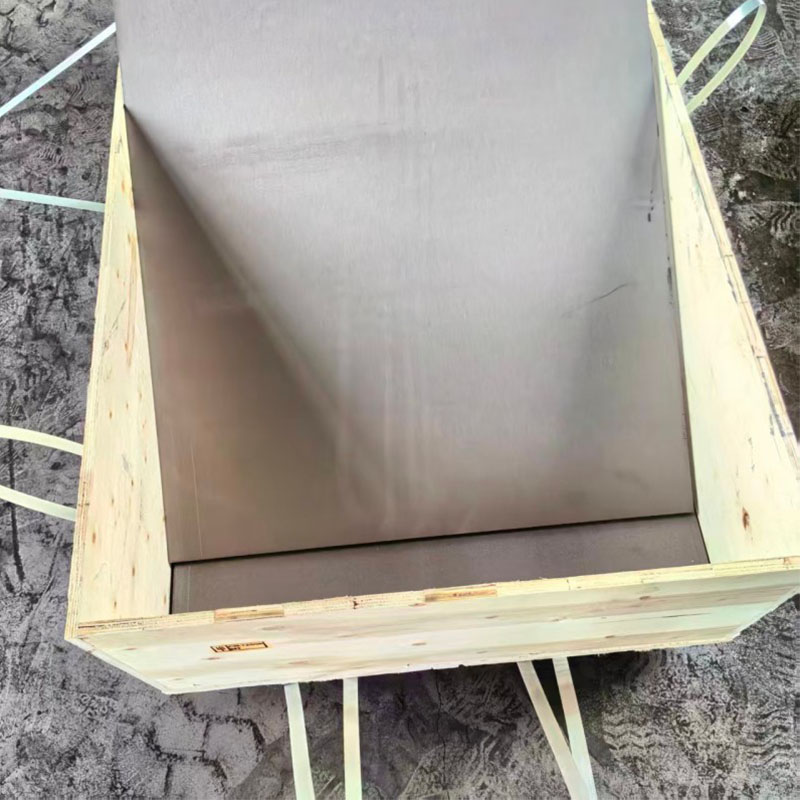

Tehtaan suoramyynti! Ultrasuuritehoiset UHP-elektrodit, jotka on suunniteltu erityisesti valokaariuuneihin ja raffinointiuuneihin.

UHP Ultra-High Power Graphite Electrode Details UHP (Ultra-High Power) grafiittielektrodit ovat johtavaa ydinmateriaalia nykyaikaisessa metallurgisessa teollisuudessa, ja ne on suunniteltu kestämään äärimmäisiä virtakuormia. Niitä käytetään pääasiassa valokaariuunien teräksen valmistuksessa ja huippuluokan seosten sulatuksessa,...

Kuvaus

merkintä

UHP Ultra-High Power Grafiittielektrodin tiedot

UHP (Ultra-High Power) -grafiittielektrodit ovat nykyaikaisen metallurgisen teollisuuden johtava ydinmateriaali, joka on suunniteltu kestämään äärimmäisiä virtakuormia. Niitä käytetään ensisijaisesti valokaariuunien teräksen valmistuksessa ja huippuluokan metalliseosten sulatuksessa, ja niiden alhaisen energiankulutuksen ja korkean stabiilisuuden edut tekevät niistä keskeisen kulutushyödykkeen teolliseen parantamiseen.

I. Ydinmääritelmä ja suorituskyvyn edut

- Sydämen sijoittelu: Kestää yli 25 A/cm² (jopa 40 A/cm²) virrantiheydet ja saavuttaa tehokkaan sulatuksen korkean lämpötilan yli 3000°C sähkökaarien kautta, jotka muodostuvat elektrodin kärjen ja uunin varauksen välillä. Ne ovat erittäin suuritehoisten valokaariuunien (EAF) ja jalostusuunien ydinkomponentti.

- Tärkeimmät suorituskykyparametrit:

- Sähkönjohtavuus: Resistiivisyys ≤ 6,2 μΩ·m (jotkut huippuluokan tuotteet jopa 4,2 μΩ·m), paljon parempi kuin tavalliset suuritehoiset (HP) elektrodit;

- Mekaaninen lujuus: Taivutuslujuus ≥ 10 MPa (liitokset voivat nousta yli 20 MPa), kestää latausiskuja ja sähkömagneettista tärinää;

- Lämpöstabiilisuus: lämpölaajenemiskerroin vain 1,0-1,5 × 10⁻⁶/℃, ei altis halkeilulle tai halkeilulle nopean kuumennuksen ja jäähdytyksen aikana;

- Kemialliset ominaisuudet: Tuhkapitoisuus ≤ 0,2 %, tiheys 1,64-1,76 g/cm³, vahva hapettumisen- ja korroosionkestävyys, mikä vähentää kulutusta terästonnia kohti.

II. Ydintuotantoprosessi ja raaka-aineet

- Tärkeimmät raaka-aineet: 100 % korkealaatuinen öljypohjainen neulakoksi (varmistaa alhaisen laajenemisen ja korkean johtavuuden), yhdistettynä muunneltuun keskilämpötilaiseen pikisideaineeseen (pehmenemispiste 108-112°C) ja vähän kinoliiniin liukenemattomaan (QI ≤ 0,5 %) kyllästysaineeseen. - Ydinprosessi: Prosessi sisältää ainesosien sekoittamisen ja vaivaamisen → suulakepuristusmuovauksen → kalsinoinnin (kahdesti) → korkeapainekyllästyksen (kerran elektrodin rungolle, kolme kertaa liittimelle) → grafitoinnin (linjassa yli 2800 ℃:n lämpötilassa) → mekaanisen käsittelyn. Tarkka lämpötilan säätö ja parametrien optimointi takaavat tuotteen tarkkuuden (suoreustoleranssi ±10mm/50m) ja suorituskyvyn vakauden.

- Prosessiinnovaatio: Optimoitu "yksi kyllästys, kaksi kalsinointi" -prosessi lyhentää tuotantosykliä 15-30 päivällä perinteisiin menetelmiin verrattuna, mikä vähentää kustannuksia noin 2000 RMB/tonni, säilyttäen samalla erinomaisen lämpöiskun kestävyyden.

III. Pääsovellusskenaariot

- Johtava ala: AC/DC ultrasuuritehoinen valokaariuuniteräksen valmistus, jota käytetään korkealaatuisen seosteräksen ja erikoisteräksen tuotannossa, mikä parantaa sulatuksen tehokkuutta yli 30 % ja vähentää energiankulutusta 15-20 %;

- Laajennetut sovellukset: Korkealaatuisten materiaalien, kuten teollisen piin, ferropiin ja keltaisen fosforin, sulatus uppokaariuuneissa sekä korkean lämpötilan tuotteiden, kuten korundin ja hioma-aineiden, tuotanto, jotka voidaan mukauttaa erilaisiin sähköuuneihin (halkaisija 12-28 tuumaa, virrankestokyky 2200000 A).

IV. Toimialan arvo- ja kehitystrendit

- Ydinarvo: Valokaariuunien teräksenvalmistuksen muutos kohti "nopeampia, puhtaampia ja tehokkaampia" prosesseja on keskeinen materiaali energiansäästössä ja päästöjen vähentämisessä terästeollisuudessa sekä hiilidioksidimaksuista selviytymisessä. Sen markkinaosuuden odotetaan ylittävän 60 % grafiittielektrodien kokonaiskysynnästä vuoteen 2025 mennessä, ja sen hinta on noin 18 000 RMB/tonni;

- Tekninen suunta: Keskittyminen grafeenipinnoitteen modifiointiin (kosketusresistanssin vähentäminen 40 %), piikarbidikomposiittivahvistukseen, älykkääseen valmistukseen (digitaalinen kaksoisprosessisimulaatio) ja kiertotalouteen (pölyn talteenottoaste 99,9 %+ hukkalämmön talteenotto), eliniän ja ympäristöystävällisyyden parantamiseksi.