- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Kuinka grafiittielektrodit innostavat teräsvalmistusta?

13.6.2025

Grafiittielektrodien käyttö terästen valmistuksessa grafiittielektrodien käyttö teräsvalmistuksessa on ratkaisevan tärkeää tehokkaan ja korkealaatuisen terästuotannon kannalta. Tämä artikkeli tarjoaa kattavan yleiskuvan niiden sovelluksesta, keskittyen niiden ominaisuuksiin, etuihin ja yleiseen vaikutukseen teräksenvalmistusprosessiin.

Mitkä ovat grafiittielektrodit?

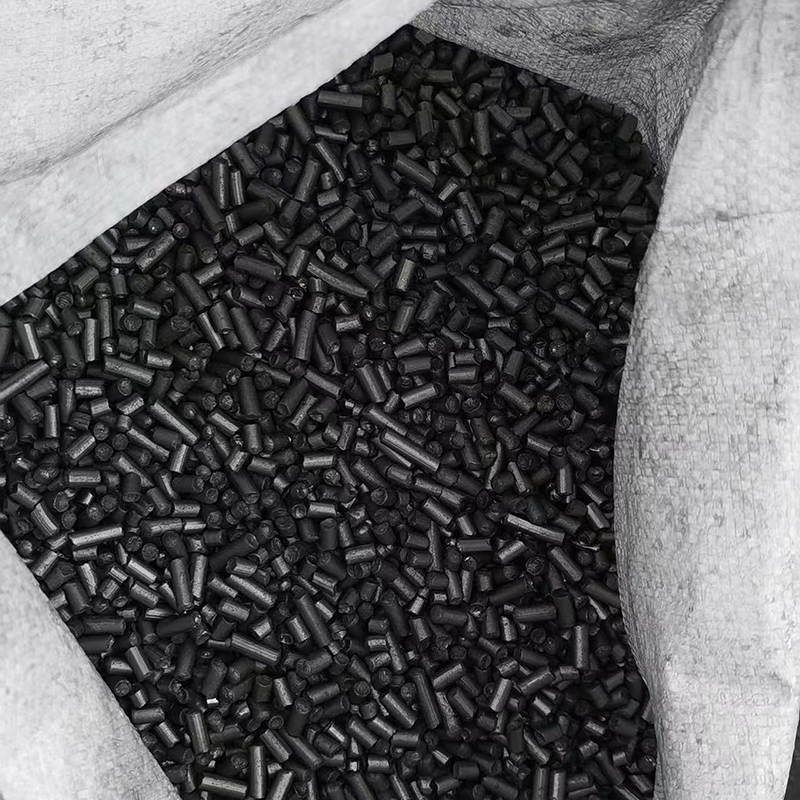

Grafiittielektrodit ovat välttämättömiä komponentteja sähkökaariuuneissa (EAF), joita käytetään laajasti sekundaarisessa teräksenvalmistusprosessissa. Ne valmistetaan korkean puhtaan öljykoksista ja sävelkorkeudesta, joihin altistetaan tiukka prosessointi poikkeuksellisen sähkönjohtavuuden, voimakkuuden ja lämmön iskunkestävyyden saavuttamiseksi. Niiden ensisijainen tehtävä on suorittaa sähkövirta virtalähteestä sulaan teräskylpyyn, mikä tarjoaa tarvittavan energian romun sulamiseen ja teräksen puhdistamiseen. Laatu ja suorituskyky grafiittielektrodit Vaikuttaa suoraan teräksen valmistustoiminnan yleiseen tehokkuuteen ja kustannustehokkuuteen.

Grafiittielektrodien ominaisuudet terästen valmistukseen

Korkea sähkönjohtavuus

Grafiittielektrodit hallussaan poikkeuksellisen korkea sähkönjohtavuus, mikä mahdollistaa sähköenergian tehokkaan siirron sulaan teräkseen. Tämä minimoi energian menetyksen ja lisää kustannussäästöjä teräksenvalmistusprosessissa. Hebei Yaofa Carbon Co., Ltd. (https://www.yaofatansu.com/) on johtava korkealaatuisen valmistaja grafiittielektrodit tunnetaan heidän ylemmästä johtavuudestaan.

Poikkeuksellinen lämpöiskunkestävyys

Teräsvalmistusprosessi sisältää äärimmäisen lämpötilan vaihtelut. Grafiittielektrodit Täytyy kestää nämä lämpöhimyt murtumatta tai hajottamatta. Niiden korkea lämpöiskunkestävyys varmistaa pitkän toiminta -ajan ja vähentää elektrodin korvausten taajuutta. Tämä myötävaikuttaa teräksen valmistuslaitoksen kokonaistuottavuuteen ja tehokkuuteen.

Korkea vahvuus ja kestävyys

Korkealaatuisen valmistusprosessi grafiittielektrodit johtaa erinomaiseen mekaaniseen lujuuteen ja kestävyyteen. Tämä antaa heille mahdollisuuden kestää EAF: n ankarat olosuhteet, mukaan lukien mekaaniset rasitukset ja kemiallinen eroosio. Näiden elektrodien kestävyys on ensiarvoisen tärkeää johdonmukaiselle suorituskyvylle koko teräksenvalmistusprosessin ajan.

Grafiittielektrodien rooli teräksenvalmistusprosessissa

EAF -teräksenvalmistusprosessissa, grafiittielektrodit ovat kriittisiä useille avainvaiheille:

Romu sulatus

Elektrodit siirtävät sähköenergiaa romumetalliin, sulattaen sen nopeasti sulan teräskylvyn muodostamiseksi. Tämän prosessin tehokkuuteen vaikuttaa suoraan käytettyjen elektrodien laatu. Korkeampi johtavuus johtaa nopeampaan sulamiseen ja lisääntyneeseen tuottavuuteen.

Sulan teräksen puhdistaminen

Kun teräs on sulaa, grafiittielektrodit Jatka kriittistä roolia jalostusprosessissa. Elektrodien tuottama kaari tarjoaa tarvittavan energian lämpötilan hallitsemiseksi, epäpuhtauksien poistamiseksi ja halutun teräskemian saavuttamiseksi.

Seosta ja kaasut

Sähköenergian hallittu levitys grafiittielektrodit on ratkaisevan tärkeää terästeollisuuden seostamis- ja kaasunpoistovaiheissa varmistaen, että lopputuote täyttää vaadittavat eritelmät ja laatustandardit.

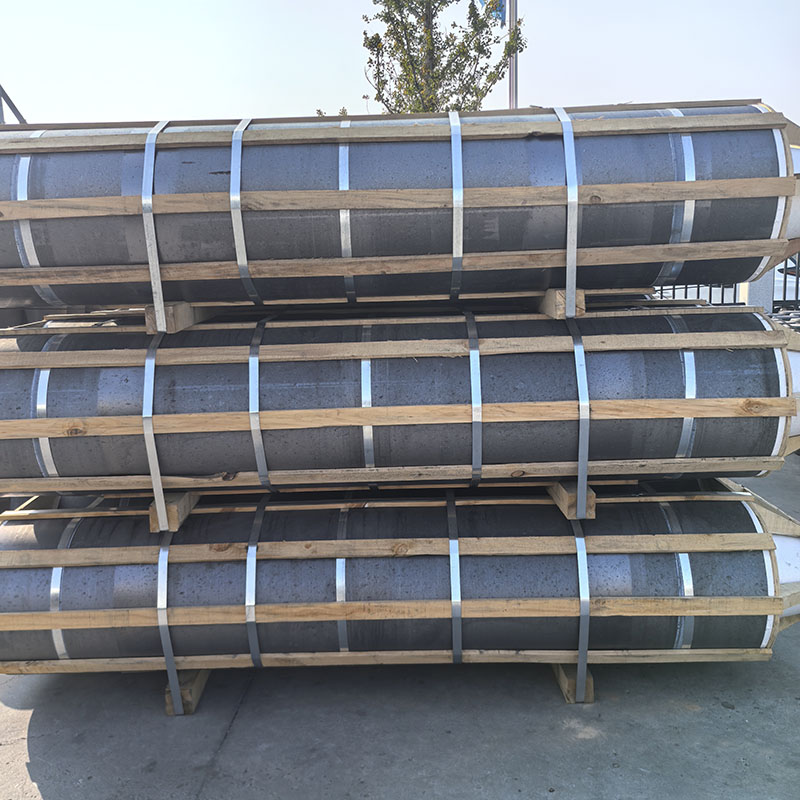

Grafiittielektrodien tyypit ja koot

Grafiittielektrodit on saatavana eri halkaisijoilla ja pituuksilla, jotka sopivat erilaisiin EAF -kokoihin ja tuotantovaatimuksiin. Elektrodin koon ja tyypin valinta on tärkeä tekijä terästen valmistusprosessin optimoinnissa. Otettavia tekijöitä ovat uunin kapasiteetti, haluttu tuotantoaste ja energiatehokkuustavoitteet.

| Elektrodin halkaisija (mm) | Tyypilliset sovellukset |

|---|---|

| 300-450 | Pienemmät EAF: t, erikoistunut terästuotanto |

| 500-750 | Keskikokoiset EAF: t, yleinen terästuotanto |

| > 750 | Suuret EAF: t, korkeat tuotantomäärät |

Johtopäätös

Korkealaatuisen teräksen tehokas ja kustannustehokas tuotanto riippuu voimakkaasti korkean suorituskyvyn käytöstä grafiittielektrodit. Niiden ominaisuuksien, toiminnallisuuden ja vaikutuksen ymmärtäminen terästen valmistusprosessiin on välttämätöntä terästuotannon optimoimiseksi ja lopputuotteen täyttämiseksi haluttujen eritelmien mukaisesti. Asianmukainen valinta grafiittielektrodit on ratkaiseva päätös, jolla on merkittäviä vaikutuksia toiminnan yleiseen tehokkuuteen ja kannattavuuteen.

Vastuuvapauslauseke: Nämä tiedot on tarkoitettu vain yleisiin tietoihin ja informaatiotarkoituksiin, eikä se ole ammatillista neuvoa. Kysy aina asiaankuuluvien alan asiantuntijoiden kanssa erityisistä sovelluksista ja turvallisuusohjeista.