- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

Crisols de grafito deseñados especificamente para materiais de electrodos negativos: resistencia a altas temperaturas e resistencia á oxidación; ideal para a produción de baterías de iones de litio

-

Coque de petróleo de alto e baixo contido en xofre, específico para aplicacións de metalurxia e fundición. Subministrado directamente polo fabricante, en stock e listo para o envío inmediato

-

Crisol de nove buratos deseñado especificamente para materiais de electrodos negativos; presenta baixo contido en impurezas, resistencia a altas temperaturas e compatibilidade cos procesos de grafitización

-

Cruz de grafito

-

Carburizador granular

-

Electrodos de grafito 960 - Alta potencia, Ultra-alta potencia - Envío mundial

-

Carburizador esférico

-

Placas de grafito resistentes a altas temperaturas: condutoras, condutoras térmicamente e resistentes á corrosión; procesamento personalizado dispoñible para fornos industriais

-

Revestimento anti-oxidación do electrodo de grafito de alta potencia: resistencia a altas temperaturas, protección contra o desgaste e vida útil prolongada do electrodo.

-

Crisol de carburo de silicio resistente a altas temperaturas, especialmente deseñado para fundir aluminio e cobre, resistente á corrosión e aos impactos, directamente do fabricante.

-

Po de grafito de alta calidade dispoñible en stock, cunha gama completa de especificacións e opcións personalizables.

-

Electrodo de grafito de alta potencia HP

-

Electrodos de grafito de alta potencia, específicos para a fabricación e refinado de aceiro. En stock e listo para envío inmediato. Os pedidos masivos reciben prezos con desconto.

-

Electrodos de grafito de alta potencia, 600 mm de diámetro, para exportación.

-

Electrodo de grafito de alta potencia uhp ultra de alta potencia

-

Gama completa de electrodos de grafito: tamaños de 450, 500, 550 mm dispoñibles, opcións de alta potencia e ultra alta potencia, todos os tamaños en stock

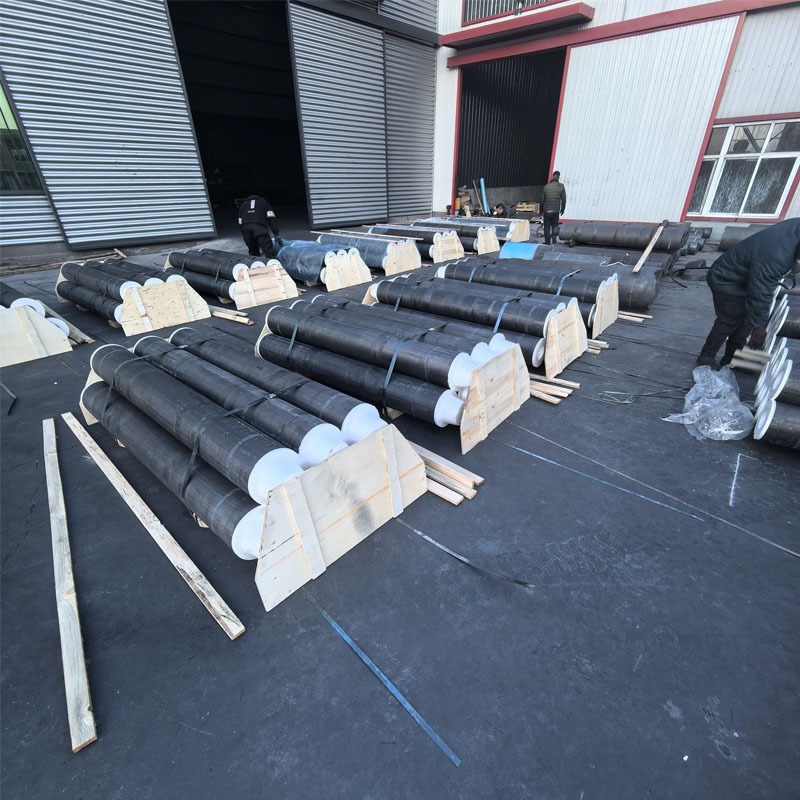

Venta directa de fábrica! Electrodos de ultra alta potencia UHP, deseñados especificamente para fornos de arco eléctrico e fornos de refinación.

Detalles do electrodo de grafito de ultra alta potencia UHP Os electrodos de grafito UHP (ultra-alta potencia) son un material condutor básico nas industrias metalúrxicas modernas, deseñados para soportar cargas de corrente extremas. Utilízanse principalmente na fabricación de aceiro de fornos de arco eléctrico e na fundición de aliaxes de alta gama, e...

Descrición

Marcador

Detalles do electrodo de grafito de ultra alta potencia UHP

Os electrodos de grafito UHP (Ultra-High Power) son un material condutor básico nas industrias metalúrxicas modernas, deseñados para soportar cargas de corrente extremas. Utilízanse principalmente na fabricación de aceiro de fornos de arco eléctrico e na fundición de aliaxes de alta gama, e as súas vantaxes de baixo consumo enerxético e alta estabilidade fan que sexan un consumible clave para a actualización industrial.

I. Definición básica e vantaxes de rendemento

- Posicionamento do núcleo: capaz de soportar densidades de corrente superiores a 25 A/cm² (ata 40 A/cm²), logrando unha fusión eficiente mediante arcos eléctricos de alta temperatura que superan os 3000 °C xerados entre a punta do electrodo e a carga do forno. Son un compoñente central dos fornos de arco eléctrico de ultra-alta potencia (EAF) e dos fornos de refino.

- Parámetros clave de rendemento:

- Condutividade eléctrica: resistividade ≤ 6,2 μΩ·m (algúns produtos de gama alta tan baixos como 4,2 μΩ·m), moi superior aos electrodos ordinarios de alta potencia (HP);

- Resistencia mecánica: resistencia á flexión ≥ 10 MPa (as xuntas poden alcanzar máis de 20 MPa), capaz de soportar impactos de carga e vibracións electromagnéticas;

- Estabilidade térmica: o coeficiente de expansión térmica só é de 1,0-1,5 × 10⁻⁶/℃, non é propenso a racharse ou romperse ao quecemento e arrefriamento rápido;

- Características químicas: Contido de cinzas ≤ 0,2%, densidade 1,64-1,76 g/cm³, forte resistencia á oxidación e á corrosión, o que supón un menor consumo por tonelada de aceiro.

II. Proceso de produción básica e materias primas

- Materias primas clave: Usando coque de agulla 100% a base de petróleo de alta calidade (que garante unha baixa expansión e alta condutividade), combinado con un aglutinante de brea a media temperatura modificado (punto de reblandecemento 108-112 °C) e un axente impregnante insoluble en quinolina baixa (QI ≤ 0,5%). - Proceso básico: o proceso implica mestura e amasado de ingredientes → moldeo por extrusión → calcinación (dúas veces) → impregnación a alta presión (unha vez para o corpo do electrodo, tres veces para o conector) → grafitización (proceso en liña a máis de 2800 ℃) → procesamento mecánico. O control preciso da temperatura e a optimización dos parámetros garanten a precisión do produto (tolerancia de rectitud ± 10 mm/50 m) e a estabilidade do rendemento.

- Innovación de procesos: o proceso optimizado "unha impregnación, dúas calcinación" acurta o ciclo de produción en 15-30 días en comparación cos métodos tradicionais, reducindo os custos en aproximadamente 2000 RMB/ton, mantendo unha excelente resistencia ao choque térmico.

III. Principais escenarios de aplicación

- Campo líder: fabricación de aceiro de fornos de arco eléctrico de potencia ultra alta AC/DC, usado na produción de aceiro de aliaxe de alta calidade e aceiro especial, mellorando a eficiencia de fundición en máis dun 30% e reducindo o consumo de enerxía nun 15%-20%;

- Aplicacións ampliadas: fundición de materiais de alta gama como silicio industrial, ferrosilicio e fósforo amarelo en fornos de arco mergullado, así como produción de produtos de alta temperatura como corindón e abrasivos, adaptables a diferentes especificacións de fornos eléctricos (diámetro 12-28 polgadas, capacidade de carga actual 220000-12).

IV. Valor da industria e tendencias de desenvolvemento

- Valor fundamental: impulsando a transformación da fabricación de aceiro de fornos de arco eléctrico cara a procesos "máis rápidos, limpos e eficientes", é un material clave para o aforro de enerxía e a redución de emisións na industria siderúrxica e para facer fronte ás tarifas de carbono. Espérase que a súa cota de mercado supere o 60% da demanda total de electrodos de grafito para 2025, cun prezo de aproximadamente 18.000 RMB/tonelada;

- Dirección tecnolóxica: centrándose na modificación do revestimento de grafeno (redución da resistencia de contacto nun 40%), reforzo de compostos de carburo de silicio, fabricación intelixente (simulación de proceso de dobre proceso dixital) e economía circular (taxa de recuperación de po 99,9% + recuperación de calor residual), para mellorar aínda máis a vida útil e a protección ambiental.