- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

Electrodos de grafito de ultra alta potencia para fabricación de aceiro metalúrxico, resistentes a altas temperaturas e resistentes a impactos, subministración directa do fabricante

-

Electrodo de grafito de potencia normal RP

-

Carburizador columnar

-

Electrodos de grafito 960 - Alta potencia, Ultra-alta potencia - Envío mundial

-

Electrodo de grafito de alta potencia uhp ultra de alta potencia

-

Placas de grafito resistentes a altas temperaturas: condutoras, condutoras térmicamente e resistentes á corrosión; procesamento personalizado dispoñible para fornos industriais

-

Electrodo de grafito de alta potencia HP

-

Electrodos de grafito de ultra alta potencia de 600 mm con alta densidade e baixa resistencia: establecendo un novo punto de referencia para a eficiencia de fundición

-

Aditivo de carbono de coque de petróleo calcinado: alta taxa de absorción, tamaño de partícula axustable, ideal para fundición e metalurxia

-

Carburizador esférico

-

Placa de grafito

-

Electrodo de grafito de ultra alta potencia

-

Un provedor de electrodos de grafito cunha rede de distribución global.

-

Crisol de carburo de silicio resistente a altas temperaturas, especialmente deseñado para fundir aluminio e cobre, resistente á corrosión e aos impactos, directamente do fabricante.

-

Carburizador granular

-

Electrodos de grafito de ultra-alta potencia/alta potencia de 550 mm: baixa resistencia, alta densidade e pioneiro na redución do consumo de enerxía

Crisols de grafito deseñados especificamente para materiais de electrodos negativos: resistencia a altas temperaturas e resistencia á oxidación; ideal para a produción de baterías de iones de litio

O crisol específico do ánodo é un recipiente refractario de gama alta desenvolvido a medida para materiais de ánodo de batería de ión-litio (procesos de grafitización e carbonización). Feito con grafito de alta pureza e materiais compostos cerámicos especiais mediante o moldeado de precisión e sinterización a alta temperatura,...

Descrición

Marcador

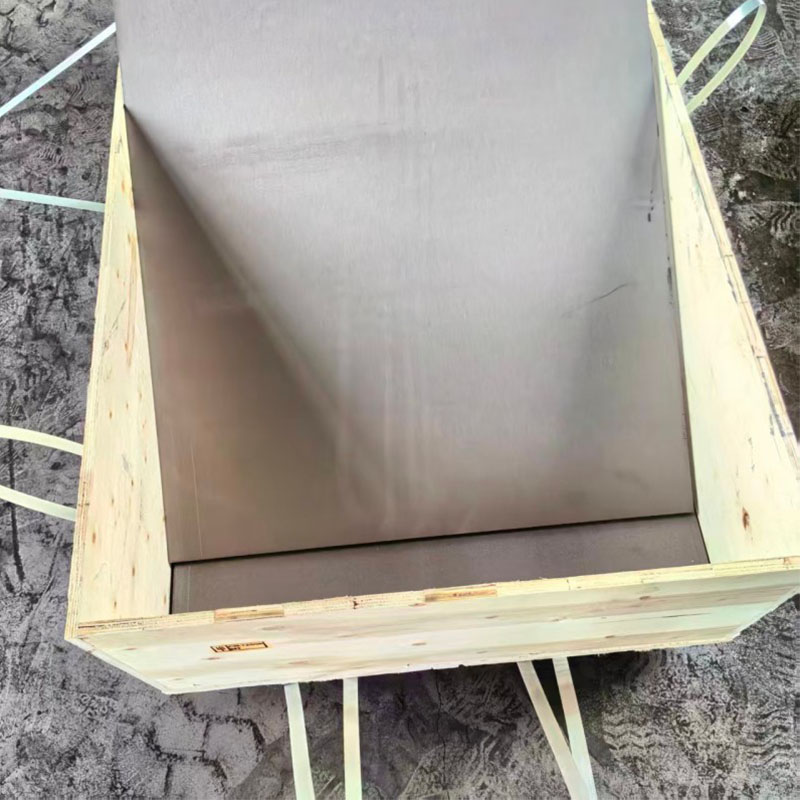

O crisol específico do ánodo é un recipiente refractario de gama alta desenvolvido a medida para materiais de ánodo de batería de ión-litio (procesos de grafitización e carbonización). Feito con grafito de alta pureza e materiais compostos cerámicos especiais mediante o moldeado de precisión e a sinterización a alta temperatura, está deseñado especificamente para satisfacer os requisitos de baixa impureza, alta estabilidade e longa vida útil da produción de material ánodo.

O produto posúe unha excelente resistencia ás altas temperaturas, cunha temperatura de funcionamento a longo prazo de ata 2800 ℃ e a capacidade de soportar choques de alta temperatura por riba de 3000 ℃ durante períodos curtos. Presenta unha estabilidade térmica superior, permanecendo libre de rachaduras ou deformacións en ambientes de arrefriamento e calefacción rápidos de -50 ℃ a 2500 ℃. A súa vantaxe principal reside na baixa liberación de impurezas, cun contido de cinza ≤0,03% e impurezas metálicas totais (Fe, Ni, Cu, etc.) ≤50 ppm, evitando eficazmente a contaminación dos materiais do ánodo e garantindo unha pureza do produto ≥99,9%.

Tamén presenta unha resistencia á corrosión superior, soportando a corrosión química de materias primas como asfalto e coque a altas temperaturas. A súa vida útil é 2-3 veces máis longa que os crisols comúns, cun ciclo de uso único que chega a 80-120 lotes. As especificacións estándar inclúen volumes de 5-50 L, diámetros interiores de 150-600 mm e espesores de paredes de 20-50 mm. Tamén están dispoñibles tamaños irregulares personalizados, compatibles con varios equipos de produción de ánodos, como fornos de placa de empuxe e fornos de pozo.

Cun excelente rendemento de selado, reduce a perda de volatilización da materia prima nun ≥10%, mellorando a eficiencia da produción e a utilización de materias primas. Amplamente utilizado na produción de materiais compostos de grafito e ánodo artificial, é un compoñente principal do proceso para garantir unha calidade estable do material ánodo e reducir os custos de produción. Subministrado directamente de fábrica, inclúe solucións de adaptación técnica e soporte posvenda.