- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

Electrodos de grafito de 450 mm de alta/alta potencia, de alta densidade e baixa resistencia, subministrados directamente polo fabricante.

-

Aditivo de carbono de coque de petróleo calcinado: alta taxa de absorción, tamaño de partícula axustable, ideal para fundición e metalurxia

-

Crisol de carburo de silicio resistente a altas temperaturas, especialmente deseñado para fundir aluminio e cobre, resistente á corrosión e aos impactos, directamente do fabricante.

-

Electrodos de grafito de ultra alta potencia de 600 mm con alta densidade e baixa resistencia: establecendo un novo punto de referencia para a eficiencia de fundición

-

Revestimento anti-oxidación do electrodo de grafito de alta potencia: resistencia a altas temperaturas, protección contra o desgaste e vida útil prolongada do electrodo.

-

Cobertura completa de 85-1260 mm, electrodos de grafito de alta potencia e ultra-alta potencia: o núcleo enerxético da fundición industrial

-

Gama completa de electrodos de grafito: tamaños de 450, 500, 550 mm dispoñibles, opcións de alta potencia e ultra alta potencia, todos os tamaños en stock

-

Carburizador granular

-

Electrodos de grafito 960 - Alta potencia, Ultra-alta potencia - Envío mundial

-

Placas de grafito resistentes a altas temperaturas: condutoras, condutoras térmicamente e resistentes á corrosión; procesamento personalizado dispoñible para fornos industriais

-

Cruz de grafito

-

Venta directa de fábrica! Electrodos de ultra alta potencia UHP, deseñados especificamente para fornos de arco eléctrico e fornos de refinación.

-

Carburizador esférico

-

Un provedor de electrodos de grafito cunha rede de distribución global.

-

Electrodos de grafito de alta potencia, 600 mm de diámetro, para exportación.

-

Electrodos de grafito de alta potencia, específicos para a fabricación e refinado de aceiro. En stock e listo para envío inmediato. Os pedidos masivos reciben prezos con desconto.

Electrodo de grafito de alta potencia HP

HP Alta Potencia Electrode Electrode Descrición curta: Tipo: Aplicación de electrodos de grafito HP: aceiro/metalúrxico Lonxitude de aceiro: 1600 ~ 2800mm grao: HP (alta potencia) Resistencia (μΩ.M): 5,8-6,6 Densidade aparente (g/cm³): 1,65-1,70 Termal Expansión: 100-600 3TPI/4TPI/4TPIL RAID TERMALS: 100-600 3TPI/4TPI/4TPIL RAD RAD RAD.

Descrición

Marcador

Electrodo de grafito de alta potencia HP

Descrición curta:

Tipo: Electrodo de grafito HP

Aplicación: Aceiro/aceiro metalúrxico

Lonxitude: 1600 ~ 2800 mm

Grao: HP (alta potencia)

Resistencia (μΩ.M): 5,8-6,6

Densidade aparente (g/cm³): 1,65-1,70

Expansión térmica: 100-600 3TPI/4TPI/4TPIL

Materias primas: Coque de agulla, coque de petróleo, lanzamento de alcatrán de carbón

Vantaxe: taxa de consumo baixo

Cor: gris negro

Diámetro: 250 mm, 300 mm, 400 mm, 400 mm, 450 mm, 450 mm, 500 mm, 600 mm, 650 mm, 650 mm, 700 mm, 800 mm, 800 mm, 800mm

•Características de rendemento

•Alta condutividade: A baixa resistividade, entre 5,8-6,6μΩ ・ M, pode realizar de xeito eficiente a corrente, reducir a perda de enerxía, mellorar a estabilidade e a eficiencia do arco e permitir a densidade actual entre 18-25A/cm².

•Boa resistencia á temperatura alta: Feito de materias primas de alta calidade como o coque de petróleo e o coque de agulla, despois do tratamento de alta temperatura, pode manter propiedades físicas e químicas estables no ambiente de alta temperatura e non é fácil de deformar nin danos.

•Alta resistencia mecánica: Ten alta resistencia á flexión e resistencia ao impacto, ≥11,0MPA, pode soportar un maior estrés e impacto, non é fácil de romper durante o uso e asegura a estabilidade e a vida útil do electrodo.

•Boa resistencia ao choque térmico: No proceso de ciclos de calefacción e refrixeración frecuentes, pode resistir o efecto da tensión térmica, non é fácil de rachar, pelar, etc., e mellora a durabilidade do electrodo.

•Baixo contido de cinzas: O contido de cinzas ≤0,2%, menos impurezas, pode reducir a contaminación do fundido

•Proceso de produción

•Selección de materias primas: O coque de petróleo e o coque de agulla son os principais agregados, e o alcatrán de carbón é o ligante. Entre eles, o coque de agulla representa aproximadamente o 30%e a súa alta resistencia, a alta condutividade e a alta estabilidade térmica son cruciais para mellorar o rendemento dos electrodos.

•Calcinación: Calcina as materias primas a alta temperatura para eliminar as impurezas como a humidade e os volátiles, aumentar a densidade e a forza das materias primas e mellorar a súa condutividade e estabilidade térmica.

•Esmagamento e moenda: Esmagando e moendo as materias primas calcinadas para conseguir unha distribución adecuada do tamaño de partículas para os posteriores procesos de lotes e amasamentos.

•Lotes e amasado: Botan diversas materias primas segundo unha certa proporción e engádese unha cantidade adecuada de alcatrán de carbón como ligante. O amasado realízase a alta temperatura para mesturar completamente as materias primas e formar unha pasta con boa plasticidade.

•Moldura: A pasta amasada colócase nun molde e o en branco do electrodo da forma e tamaño requiridos faise por extrusión, moldura e outros métodos de moldura.

•Calcinación: O branco do electrodo calcínase a alta temperatura en condicións axustadas ao aire para carbonizar o alcatrán de carbón, mellorar a forza e a condutividade do electrodo e eliminar aínda máis as impurezas.

•Impregnación: O electrodo calcinado está inmerso nun axente de impregnación de líquidos, como o alcatrán de carbón, a resina, etc., e o axente impregnador penetra nos poros do electrodo a unha determinada temperatura e presión para encher os poros e mellorar a densidade, a resistencia e a resistencia á oxidación do electrodo.

•Grafitización: O electrodo impregnado está grafitizado nun forno de grafitización de alta temperatura para converter o carbono amorfo nunha estrutura de cristal de grafito, mellorando así a condutividade, a condutividade térmica e a alta resistencia á temperatura do electrodo.

•Mecanizado: O electrodo grafitizado é procesado mecánicamente, como xirar, perforar, tocar, etc., para producir produtos de electrodos que cumpran os requisitos de precisión dimensional e calidade superficial e, ao mesmo tempo, procesan fíos ou xuntas para a conexión.

•Campos de aplicación

•Forno de arco eléctrico Forno de aceiro: É un compoñente clave da fabricación de aceiro de forno eléctrico de alta potencia, usado para realizar corrente, xerar arco eléctrico, converter a enerxía eléctrica en enerxía térmica, facer que a carga do forno se derrete e perfeccione rapidamente, mellora a eficiencia e calidade da fabricación de aceiro e reduce o consumo de enerxía.

•Cambia de metais non férreos: No proceso de fundición de metais non férreos como cobre, aluminio e cinc, úsase para proporcionar fonte de calor a alta temperatura, promover a fusión e perfeccionar os metais e mellorar a pureza e a calidade dos metais.

•Outros campos: Tamén se pode usar en produción de fósforo amarelo, fundición industrial de silicio, fabricación abrasiva e outras industrias para proporcionar funcións de condución eléctrica e calefacción para os fornos eléctricos nestas industrias para satisfacer os requisitos dos seus procesos de produción.

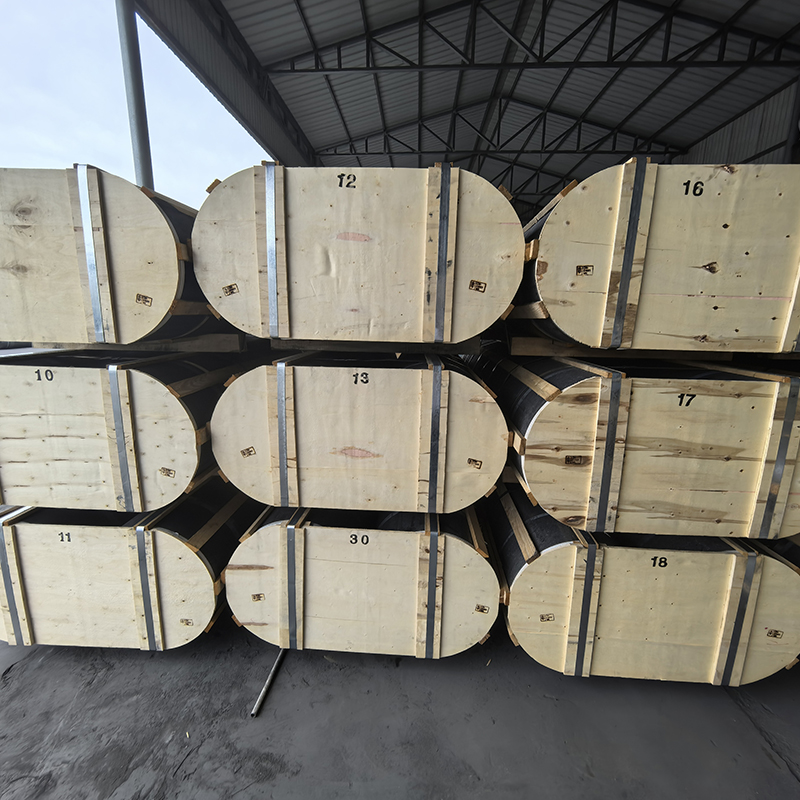

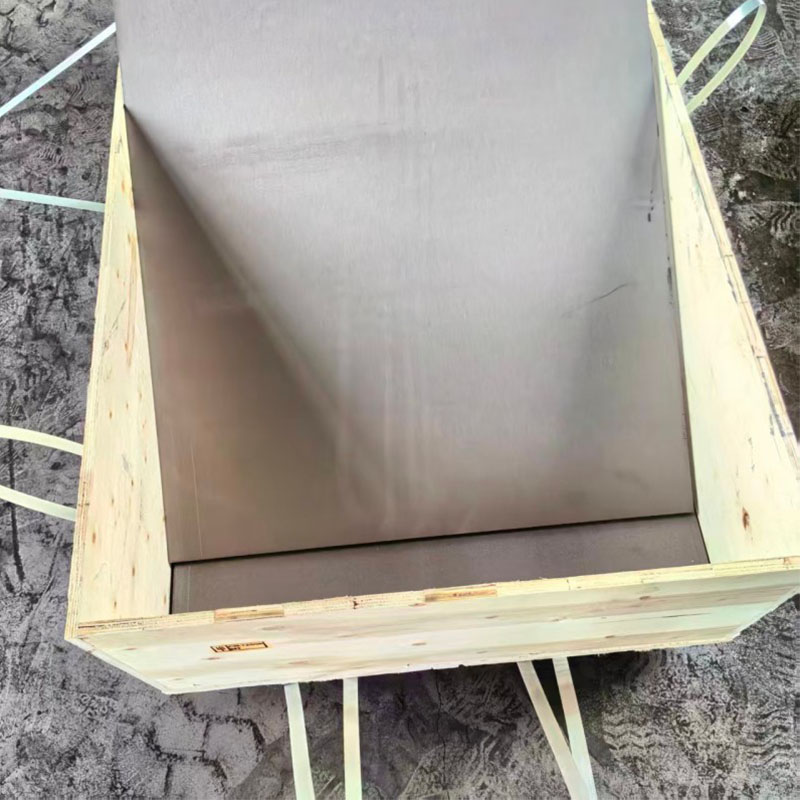

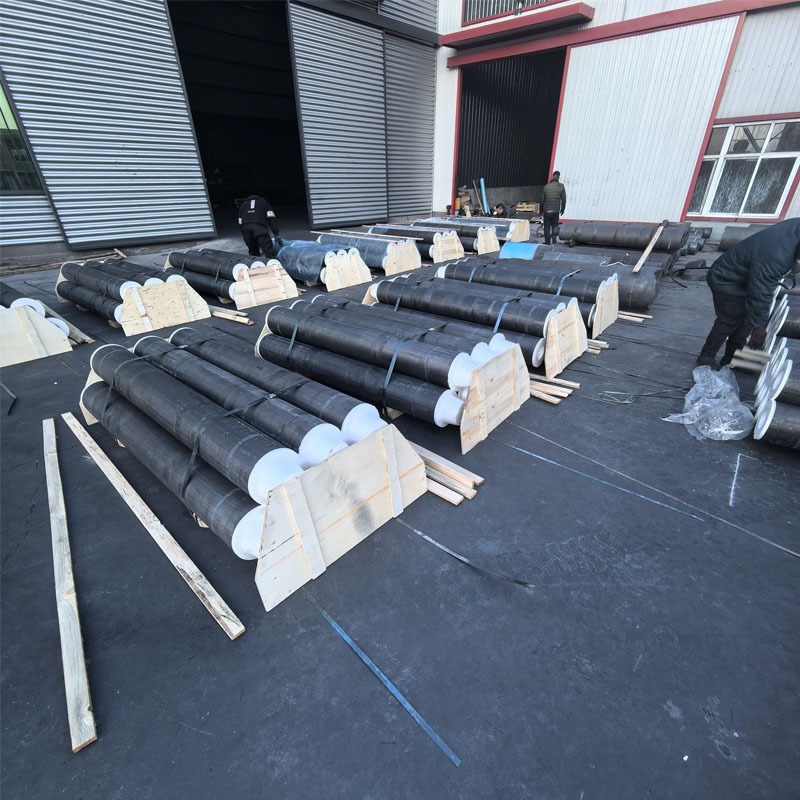

Envasado e entrega

Detalles de embalaxe: envases estándar en palés.

Porto: porto de Tianjin