- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

ગ્રેફાઇટ ઇલેક્ટ્રોડ્સની ચોકસાઇ મશીનિંગ: એક વ્યાપક માર્ગદર્શિકા

2025-05-05

ગ્રેફાઇટ ઇલેક્ટ્રોડ્સની ચોકસાઇ મશીનિંગ: એક વ્યાપક માર્ગદર્શિકા

આ માર્ગદર્શિકા વિગતવાર ઝાંખી પ્રદાન કરે છે ગ્રાફાઇટ ઇલેક્ટ્રોડ મશીનિંગ, ઉચ્ચ-ચોકસાઇવાળા પરિણામો પ્રાપ્ત કરવા માટે વિવિધ તકનીકો, વિચારણાઓ અને શ્રેષ્ઠ પ્રયાસોનું અન્વેષણ કરવું. અમે ગ્રેફાઇટની અનન્ય ગુણધર્મો દ્વારા ઉભા થયેલા પડકારોનો સમાવેશ કરીએ છીએ અને કાર્યક્ષમતા અને ઉત્પાદનની ગુણવત્તામાં સુધારો કરવા માટે મશીનિંગ પ્રક્રિયાને izing પ્ટિમાઇઝ કરવા માટે ઉકેલો પ્રદાન કરીએ છીએ. તમારી ખાતરી કરવા માટે વિવિધ મશીનિંગ પદ્ધતિઓ, સામગ્રીની પસંદગી અને ગુણવત્તા નિયંત્રણ પગલાં વિશે જાણો ગ્રાફાઇટ ઇલેક્ટ્રોડ ઉચ્ચતમ ધોરણોને પૂર્ણ કરે છે.

ગ્રેફાઇટ ઇલેક્ટ્રોડ મશીનિંગના પડકારોને સમજવું

ભૌતિક ગુણધર્મો અને તેમની અસર

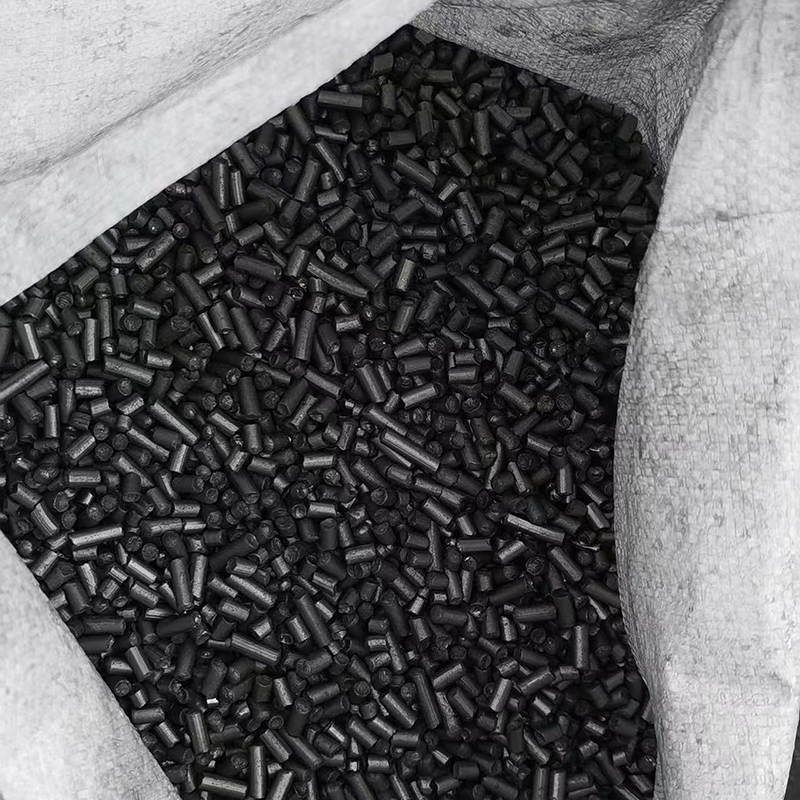

ગ્રેફાઇટ, તેની ઉત્તમ વિદ્યુત વાહકતા અને થર્મલ સ્થિરતાને કારણે ઇલેક્ટ્રિકલ ડિસ્ચાર્જ મશીનિંગ (ઇડીએમ) માં વ્યાપકપણે ઉપયોગમાં લેવામાં આવતી સામગ્રી, મશીનિંગ દરમિયાન અનન્ય પડકારો રજૂ કરે છે. તેની અંતર્ગત બરછટ અને ફ્લેક કરવાની વૃત્તિ સપાટીની અપૂર્ણતા અને પરિમાણીય અચોક્કસતા તરફ દોરી શકે છે જો કાળજીપૂર્વક સંચાલન ન કરવામાં આવે તો. ગ્રેફાઇટની ઘર્ષક પ્રકૃતિ પણ અકાળ વસ્ત્રો અને આંસુને રોકવા માટે વિશિષ્ટ ટૂલિંગ અને કટીંગ ફ્લુઇડ્સનો ઉપયોગ જરૂરી છે. સફળતાપૂર્વક મશીનિંગ ગ્રેફાઇટ ઇલેક્ટ્રોડ્સને આ ગુણધર્મો અને યોગ્ય તકનીકોની પસંદગીની deep ંડી સમજની જરૂર છે.

ગ્રેફાઇટ ઇલેક્ટ્રોડ્સ માટે મશીનિંગ તકનીકો

વિદ્યુત સ્રાવ મશીનિંગ (ઇડીએમ)

ઈ. મશીનિંગ ગ્રેફાઇટ ઇલેક્ટ્રોડ્સ માટે, ખાસ કરીને જટિલ આકારો અને ઉચ્ચ-ચોકસાઇ એપ્લિકેશનો માટે સૌથી સામાન્ય પદ્ધતિ છે. પ્રક્રિયામાં ઇલેક્ટ્રિકલ સ્પાર્ક્સનો ઉપયોગ સામગ્રીને ક્ષીણ કરવા માટે શામેલ છે, જે જટિલ ભૂમિતિઓ બનાવવાની મંજૂરી આપે છે જે પરંપરાગત સબટ્રેક્ટિવ પદ્ધતિઓથી પ્રાપ્ત કરવું મુશ્કેલ અથવા અશક્ય હશે. વાયર ઇડીએમ અને ડાઇ-સિંકિંગ ઇડીએમ જેવી વિવિધ ઇડીએમ ભિન્નતા, ચોકસાઇ અને સપાટીના સમાપ્તિના વિવિધ સ્તરો પ્રદાન કરે છે. યોગ્ય ઇડીએમ પદ્ધતિની પસંદગી ઇલેક્ટ્રોડની ડિઝાઇન અને જરૂરી સહિષ્ણુતા પર આધારિત છે. હેબેઇ યાઓફા કાર્બન કું., લિ. (https://www.yaofatansu.com/) ઇડીએમ પ્રક્રિયાઓ માટે ઉચ્ચ ગુણવત્તાવાળી ગ્રેફાઇટ સામગ્રી આદર્શ પ્રદાન કરે છે.

અન્ય મશીનિંગ પદ્ધતિઓ

જ્યારે ઇડીએમ પ્રભુત્વ ધરાવે છે ગ્રાફાઇટ ઇલેક્ટ્રોડ મશીનિંગ, મિલિંગ અને ગ્રાઇન્ડીંગ જેવી અન્ય પદ્ધતિઓ ચોક્કસ એપ્લિકેશનો માટે કાર્યરત કરી શકાય છે. મોટા, સરળ આકારો બનાવવા માટે મિલિંગ યોગ્ય છે, જ્યારે ગ્રાઇન્ડીંગનો ઉપયોગ ઉચ્ચ સપાટીની સમાપ્તિ પ્રાપ્ત કરવા માટે થઈ શકે છે. જો કે, આ પદ્ધતિઓ ઇડીએમ જેટલી જટિલ ભૂમિતિ અથવા ચુસ્ત સહિષ્ણુતા માટે અસરકારક ન હોઈ શકે.

મશીનિંગ પ્રક્રિયાને optim પ્ટિમાઇઝ કરવું

વળી પસંદગી

કટીંગ ટૂલ્સની પસંદગીની ગુણવત્તા અને કાર્યક્ષમતા પર નોંધપાત્ર અસર પડે છે ગ્રાફાઇટ ઇલેક્ટ્રોડ મશીનિંગ. ગ્રેફાઇટના ઘર્ષક પ્રકૃતિનો સામનો કરવા અને વિસ્તૃત સમયગાળા દરમિયાન ચોકસાઇ જાળવવા માટે સાધનો ખૂબ ટકાઉ હોવા જોઈએ. વસ્ત્રોને ઘટાડવા અને ઇચ્છિત સપાટી પૂર્ણાહુતિ પ્રાપ્ત કરવા માટે યોગ્ય ટૂલ મટિરિયલ અને ભૂમિતિ પસંદ કરવી મહત્વપૂર્ણ છે.

પ્રવાહી અને શીતક કાપવા

ઘર્ષણ, ગરમી ઉત્પન્ન અને ટૂલ વસ્ત્રોને ઘટાડવા માટે વિશિષ્ટ કટીંગ પ્રવાહીનો ઉપયોગ નિર્ણાયક છે. આ પ્રવાહી મશીનિંગ ઝોનમાંથી ગ્રેફાઇટ કાટમાળને દૂર કરવામાં પણ મદદ કરે છે, સપાટીની ગુણવત્તાને અટકાવવા અને સુધારણા કરે છે. કટીંગ પ્રવાહીની પસંદગી પસંદ કરેલી મશીનિંગ પદ્ધતિ અને ઇચ્છિત સપાટી પૂર્ણાહુતિ પર આધારિત હોવી જોઈએ.

ગુણવત્તા નિયંત્રણ અને નિરીક્ષણ

પરિમાણીય ચોકસાઈ અને સપાટી સમાપ્ત

પરિમાણીય ચોકસાઈ અને ઉચ્ચ ગુણવત્તાની સપાટીની સમાપ્તિ સુનિશ્ચિત કરવી એ સર્વોચ્ચ છે ગ્રાફાઇટ ઇલેક્ટ્રોડ મશીનિંગ. સ્પષ્ટીકરણોમાંથી કોઈપણ વિચલનોને ઓળખવા અને સુધારવા માટે પ્રક્રિયા દરમ્યાન નિયમિત નિરીક્ષણ અને ગુણવત્તા નિયંત્રણ પગલાં જરૂરી છે. કોઓર્ડિનેટ માપન મશીનો (સીએમએમ) જેવા અદ્યતન માપન સાધનોનો ઉપયોગ કરવો જરૂરી ચોકસાઇ પ્રાપ્ત કરવા માટે ઘણીવાર જરૂરી છે.

યોગ્ય ગ્રેફાઇટ સામગ્રી પસંદ કરી રહ્યા છીએ

ગ્રેફાઇટ સામગ્રીના ગુણધર્મો પોતે ઇલેક્ટ્રોડની મશીનહિબિલીટી અને અંતિમ ગુણવત્તાને નોંધપાત્ર રીતે પ્રભાવિત કરે છે. ગ્રેફાઇટના વિવિધ ગ્રેડ વિવિધ ઘનતા, શક્તિ અને વિદ્યુત વાહકતાના સ્તરો પ્રદાન કરે છે. તૈયાર ઇલેક્ટ્રોડ જરૂરી કામગીરીની લાક્ષણિકતાઓને પૂર્ણ કરે છે તેની ખાતરી કરવા માટે યોગ્ય ગ્રેડની પસંદગી મહત્વપૂર્ણ છે.

ગ્રાફાઇટ ગ્રેડની તુલના

| દરજ્જો | ઘનતા (જી/સેમી 3) | ટેન્સિલ સ્ટ્રેન્થ (એમપીએ) | ઇલેક્ટ્રિકલ રેઝિસ્ટિવિટી (μω · સે.મી.) |

|---|---|---|---|

| ધોરણ a | 1.70 | 2.5 | 12 |

| ગ્રેડ બી | 1.75 | 3.0 | 10 |

| માર્શી સી | 1.80 | 3.5 | 8 |

નોંધ: આ ઉદાહરણ મૂલ્યો છે અને ઉત્પાદક અને વિશિષ્ટ ગ્રેફાઇટ ગ્રેડના આધારે બદલાઈ શકે છે. ચોક્કસ સ્પષ્ટીકરણો માટે ઉત્પાદક ડેટાશીટ્સની સલાહ લો.

ની ઘોંઘાટ સમજીને ગ્રાફાઇટ ઇલેક્ટ્રોડ મશીનિંગ અને શ્રેષ્ઠ પ્રયાસોનો અમલ, ઉત્પાદકો ઉચ્ચ-ચોકસાઈ ઇલેક્ટ્રોડ્સ પ્રાપ્ત કરી શકે છે જે વિવિધ એપ્લિકેશનોની માંગને પૂર્ણ કરે છે. પ્રક્રિયાને izing પ્ટિમાઇઝ કરવા અને ઉચ્ચ-ગુણવત્તાવાળા પરિણામોની ખાતરી કરવા માટે યોગ્ય તકનીકો, સાધનો અને સામગ્રીની પસંદગી નિર્ણાયક છે.