- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

अल्ट्रा-हाई पावर ग्रेफाइट इलेक्ट्रोड

-

ग्रेफाइट क्रूसिबल

-

उच्च शक्ति ग्रेफाइट इलेक्ट्रोड एंटी-ऑक्सीडेशन कोटिंग: उच्च तापमान प्रतिरोध, पहनने से सुरक्षा, और विस्तारित इलेक्ट्रोड जीवनकाल।

-

उच्च तापमान प्रतिरोधी सिलिकॉन कार्बाइड क्रूसिबल, विशेष रूप से एल्यूमीनियम और तांबे को पिघलाने के लिए डिज़ाइन किया गया, संक्षारण प्रतिरोधी और प्रभाव प्रतिरोधी, सीधे निर्माता से।

-

450 मिमी अल्ट्रा-हाई/हाई-पावर ग्रेफाइट इलेक्ट्रोड, उच्च घनत्व और कम प्रतिरोध, सीधे निर्माता से आपूर्ति की जाती है।

-

उच्च घनत्व और कम प्रतिरोध के साथ 600 मिमी अल्ट्रा-हाई पावर ग्रेफाइट इलेक्ट्रोड: गलाने की दक्षता के लिए एक नया बेंचमार्क स्थापित करना

-

धातुकर्म इस्पात निर्माण अल्ट्रा-हाई पावर ग्रेफाइट इलेक्ट्रोड, उच्च तापमान प्रतिरोधी और प्रभाव प्रतिरोधी, निर्माता से सीधी आपूर्ति

-

गोलाकार

-

960 ग्रेफाइट इलेक्ट्रोड - हाई पावर, अल्ट्रा-हाई पावर - दुनिया भर में शिपिंग

-

उच्च शक्ति वाले ग्रेफाइट इलेक्ट्रोड: ऊर्जा की बचत, कम खपत और बेहतर इस्पात निर्माण दक्षता के लिए पसंदीदा विकल्प

-

UHP अल्ट्रा हाई पावर ग्रेफाइट इलेक्ट्रोड

-

निर्यात के लिए उच्च शक्ति वाले ग्रेफाइट इलेक्ट्रोड, 600 मिमी व्यास।

-

550 मिमी अल्ट्रा-हाई पावर/हाई-पावर ग्रेफाइट इलेक्ट्रोड: कम प्रतिरोध, उच्च घनत्व, और ऊर्जा खपत को कम करने में अग्रणी

-

उच्च तापमान प्रतिरोधी ग्रेफाइट प्लेटें: प्रवाहकीय, तापीय प्रवाहकीय, और संक्षारण प्रतिरोधी; औद्योगिक भट्टियों के लिए कस्टम प्रसंस्करण उपलब्ध है

-

ग्रेफाइट क्रूसिबल विशेष रूप से नकारात्मक इलेक्ट्रोड सामग्री के लिए डिज़ाइन किया गया है: उच्च तापमान प्रतिरोध और ऑक्सीकरण प्रतिरोध; लिथियम-आयन बैटरी उत्पादन के लिए आदर्श

-

उच्च गुणवत्ता वाला ग्रेफाइट पाउडर विशिष्टताओं और अनुकूलन योग्य विकल्पों की पूरी श्रृंखला के साथ स्टॉक में उपलब्ध है।

एचपी उच्च शक्ति ग्रेफाइट इलेक्ट्रोड

एचपी हाई पावर ग्रेफाइट इलेक्ट्रोड शॉर्ट विवरण: प्रकार: एचपी ग्रेफाइट इलेक्ट्रोड एप्लिकेशन: स्टील/मेटालर्जिकल स्टील की लंबाई: 1600 ~ 2800 मिमी ग्रेड: एचपी (उच्च शक्ति) प्रतिरोध (μω.m): 5.8-6.6 स्पष्ट घनत्व (जी/सेमी): 1.65-1.70 थर्मल क्यूटी: 100-600 3TPI/4TPI/4TPI/4TPI/4TPI/4TPI/4TPI/4TPI/4TPI/4TPI/4TPI

विवरण

निशान

एचपी उच्च शक्ति ग्रेफाइट इलेक्ट्रोड

संक्षिप्त वर्णन:

प्रकार: एचपी ग्रेफाइट इलेक्ट्रोड

आवेदन पत्र: स्टील/धातुकर्म स्टील

लंबाई: 1600 ~ 2800 मिमी

श्रेणी: एचपी (उच्च शक्ति)

प्रतिरोध (μ।): 5.8-6.6

स्पष्ट घनत्व (जी/सेमी): 1.65-1.70

थर्मल विस्तार: 100-600 3tpi/4tpi/4tpil

कच्चे माल: सुई कोक, पेट्रोलियम कोक, कोयला टार पिच

फ़ायदा: कम खपत दर

रंग: काला ग्रे

व्यास: 250 मिमी, 300 मिमी, 400 मिमी, 400 मिमी, 450 मिमी, 450 मिमी, 500 मिमी, 600 मिमी, 650 मिमी, 650 मिमी, 700 मिमी, 800 मिमी, 800 मिमी, 800 मिमी

•प्रदर्शन विशेषताएँ

•उच्च चालकता: कम प्रतिरोधकता, 5.8-6.6 μ ・ m, के बीच, कुशलता से वर्तमान का संचालन कर सकती है, ऊर्जा हानि को कम कर सकती है, चाप स्थिरता और दक्षता में सुधार कर सकती है, और 18-25a/cm² के बीच वर्तमान घनत्व की अनुमति देती है।

•अच्छा उच्च तापमान प्रतिरोध: उच्च-गुणवत्ता वाले कच्चे माल से बना पेट्रोलियम कोक और सुई कोक, उच्च तापमान उपचार के बाद, यह उच्च तापमान वातावरण में स्थिर भौतिक और रासायनिक गुणों को बनाए रख सकता है और इसे विकृत या क्षति के लिए आसान नहीं है।

•उच्च यांत्रिक शक्ति: इसमें उच्च झुकने की ताकत और प्रभाव प्रतिरोध है,, 11.0mpa, अधिक तनाव और प्रभाव का सामना कर सकता है, उपयोग के दौरान तोड़ना आसान नहीं है, और इलेक्ट्रोड की स्थिरता और सेवा जीवन सुनिश्चित करता है।

•अच्छा थर्मल शॉक प्रतिरोध: लगातार हीटिंग और कूलिंग साइकिल की प्रक्रिया में, यह थर्मल तनाव के प्रभाव का विरोध कर सकता है, क्रैक करना, छीलना, आदि को आसान नहीं है, और इलेक्ट्रोड के स्थायित्व में सुधार करता है।

•कम राख सामग्री: राख सामग्री .20.2%, कम अशुद्धियाँ, पिघले हुए प्रदूषण को कम कर सकती हैं

•उत्पादन प्रक्रिया

•कच्चे माल का चयन: पेट्रोलियम कोक और सुई कोक मुख्य समुच्चय हैं, और कोयला टार बाइंडर है। उनमें से, सुई कोक लगभग 30%के लिए खाता है, और इसकी उच्च शक्ति, उच्च चालकता और उच्च थर्मल स्थिरता इलेक्ट्रोड प्रदर्शन में सुधार के लिए महत्वपूर्ण है।

•कैल्सीनेशन: नमी और वाष्पशील जैसी अशुद्धियों को दूर करने के लिए उच्च तापमान पर कच्चे माल को कैल्काइन करें, कच्चे माल की घनत्व और ताकत को बढ़ाते हैं, और उनकी चालकता और थर्मल स्थिरता में सुधार करते हैं।

•कुचलना और पीसना: बाद में बैचिंग और सानना प्रक्रियाओं के लिए एक उपयुक्त कण आकार वितरण प्राप्त करने के लिए कैलक्लाइंड कच्चे माल को कुचलना और पीसना।

•बैचिंग और सानना: विभिन्न कच्चे माल को एक निश्चित अनुपात के अनुसार बैच किया जाता है, और एक उचित मात्रा में कोयला टार को एक बांधने की मशीन के रूप में जोड़ा जाता है। कच्चे माल को पूरी तरह से मिलाने और अच्छी प्लास्टिसिटी के साथ एक पेस्ट बनाने के लिए उच्च तापमान पर सानना किया जाता है।

•मोल्डिंग: गूंध वाले पेस्ट को एक मोल्ड में रखा जाता है, और आवश्यक आकार और आकार के इलेक्ट्रोड को एक्सट्रूज़न, मोल्डिंग और अन्य मोल्डिंग विधियों द्वारा बनाया जाता है।

•कैल्सीनेशन: कोयला टार को कार्बोइज़ करने, इलेक्ट्रोड की ताकत और चालकता में सुधार करने और आगे की अशुद्धियों को दूर करने के लिए इलेक्ट्रोड रिक्त को उच्च तापमान पर हवा-तंग परिस्थितियों में शांत किया जाता है।

•संसेचन: कैलक्लाइंड इलेक्ट्रोड को एक तरल संसेचन एजेंट में डुबोया जाता है, जैसे कि कोयला टार, राल, आदि, और अभेद्य एजेंट एक निश्चित तापमान पर इलेक्ट्रोड के छिद्रों में प्रवेश करता है और छिद्रों को भरने और इलेक्ट्रोड के घनत्व, शक्ति और ऑक्सीकरण प्रतिरोध में सुधार करने के लिए दबाव करता है।

•रेखांकन: संसेचन इलेक्ट्रोड को एक उच्च तापमान ग्राफिटाइजेशन भट्ठी में एक ग्रेफाइट क्रिस्टल संरचना में अनाकार कार्बन को परिवर्तित करने के लिए ग्राफिटाइज़ किया जाता है, जिससे चालकता, तापीय चालकता और इलेक्ट्रोड के उच्च तापमान प्रतिरोध में सुधार होता है।

•मशीनिंग: ग्राफिटाइज्ड इलेक्ट्रोड को यंत्रवत् रूप से संसाधित किया जाता है, जैसे कि टर्निंग, ड्रिलिंग, टैपिंग, आदि, इलेक्ट्रोड उत्पादों का उत्पादन करने के लिए जो आयामी सटीकता और सतह की गुणवत्ता की आवश्यकताओं को पूरा करते हैं, और एक ही समय में, कनेक्शन के लिए थ्रेड्स या जोड़ों को संसाधित किया जाता है।

•अनुप्रयोग क्षेत्र

•इलेक्ट्रिक आर्क भट्ठी स्टीलमेकिंग: यह उच्च-शक्ति वाले इलेक्ट्रिक आर्क भट्ठी स्टीलमेकिंग का एक प्रमुख घटक है, जिसका उपयोग करंट का संचालन करने के लिए किया जाता है, इलेक्ट्रिक आर्क उत्पन्न करता है, विद्युत ऊर्जा को ऊष्मा ऊर्जा में परिवर्तित करता है, भट्ठी चार्ज को पिघला देता है और जल्दी से परिष्कृत करता है, स्टीलमेकिंग दक्षता और गुणवत्ता में सुधार करता है, और ऊर्जा की खपत को कम करता है।

•गैर-फादरस मेटल स्मेल्टिंग: तांबे, एल्यूमीनियम और जस्ता जैसी गैर-फेरस धातुओं की गलाने की प्रक्रिया में, इसका उपयोग उच्च तापमान गर्मी स्रोत प्रदान करने, धातुओं के पिघलने और शोधन को बढ़ावा देने और धातुओं की शुद्धता और गुणवत्ता में सुधार करने के लिए किया जाता है।

•अन्य क्षेत्र: इसका उपयोग पीले फास्फोरस उत्पादन, औद्योगिक सिलिकॉन स्मेल्टिंग, अपघर्षक विनिर्माण और अन्य उद्योगों में भी किया जा सकता है ताकि इन उद्योगों में बिजली के भट्टियों के लिए विद्युत चालन और हीटिंग फ़ंक्शन प्रदान किया जा सके ताकि उनकी उत्पादन प्रक्रियाओं की आवश्यकताओं को पूरा किया जा सके।

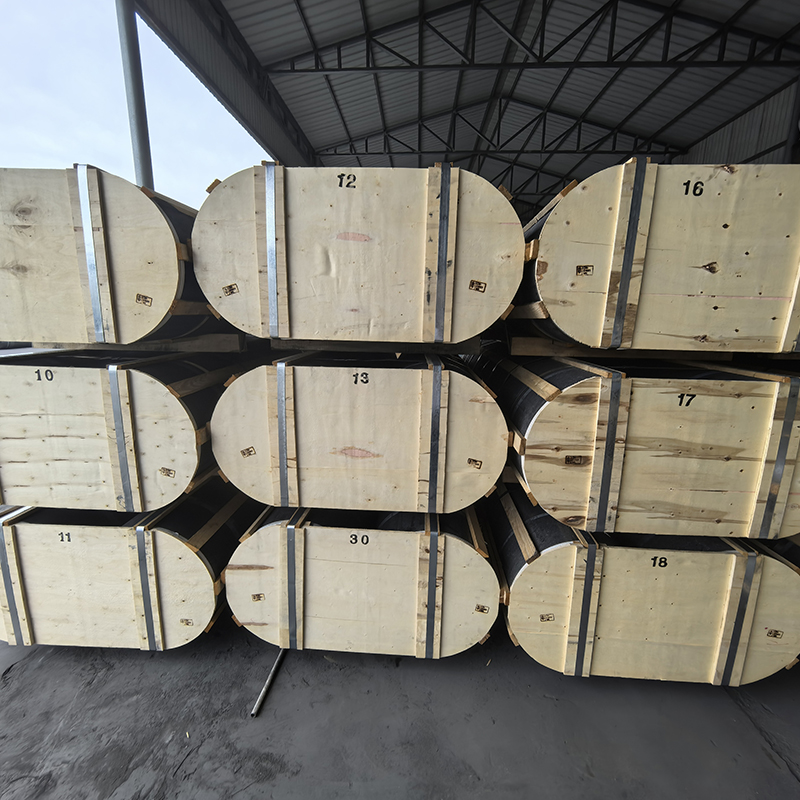

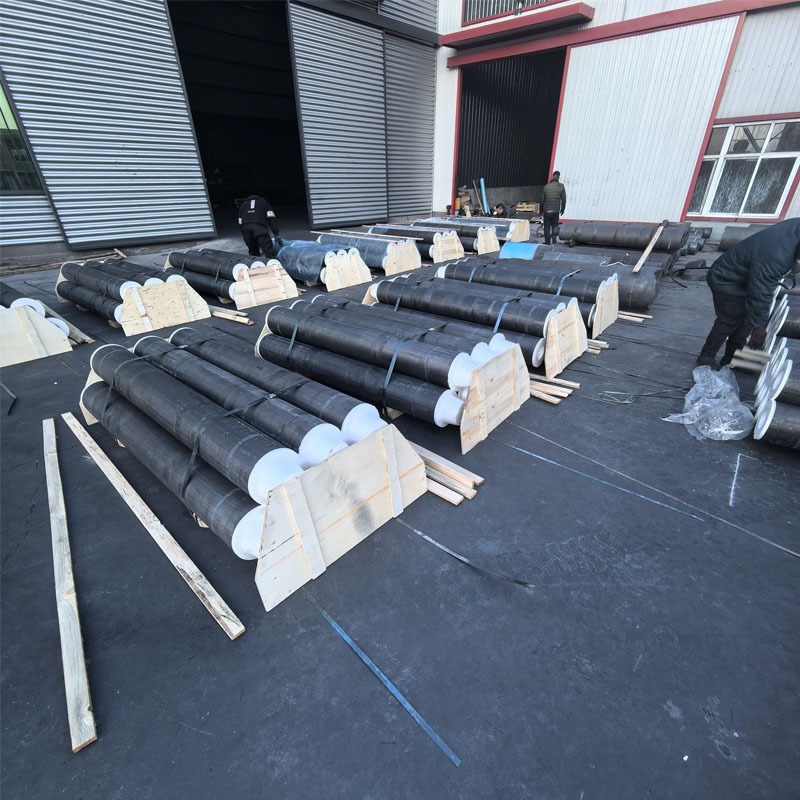

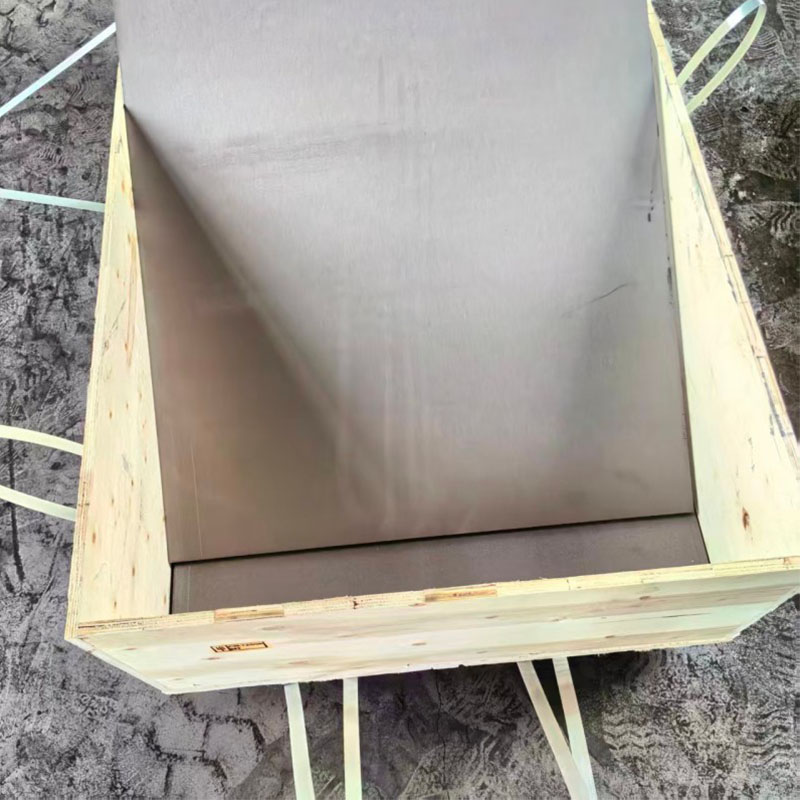

पैकेजिंग और वितरण

पैकिंग विवरण: पैलेट में मानक पैकेजिंग।

पोर्ट: तियानजिन पोर्ट