- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

Kalcinált petróleum koksz szén adalék: nagy abszorpciós sebesség, állítható részecskeméret, ideális öntéshez és kohászathoz

-

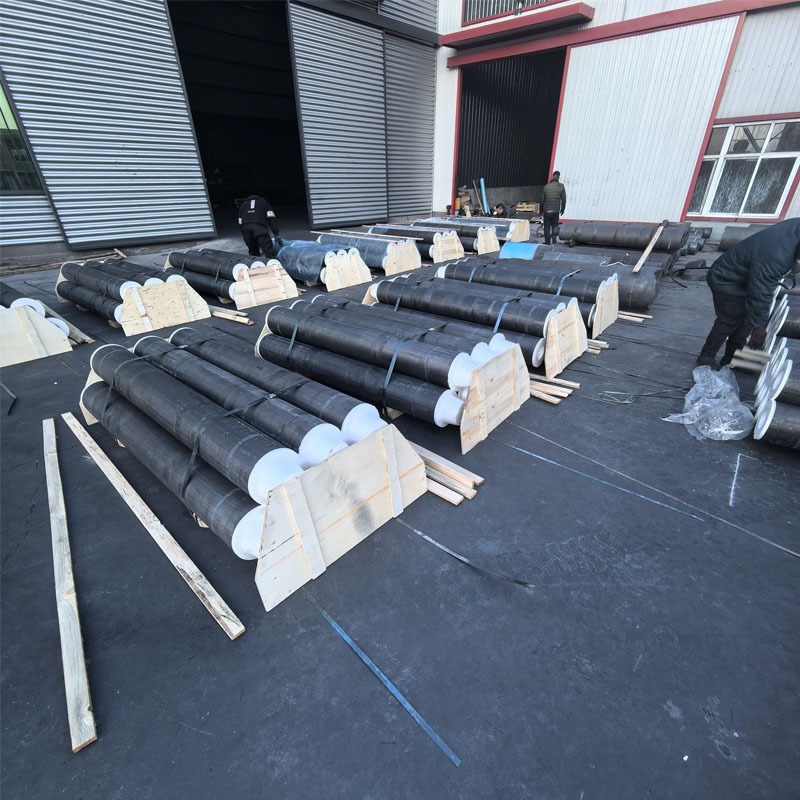

Grafitelektródák teljes választéka: 450, 500, 550 mm-es méretek, nagy teljesítményű és ultranagy teljesítményű opciók, minden méret raktáron

-

Kiváló minőségű grafitpor raktáron, teljes körű specifikációval és testreszabható opciókkal.

-

Nagy teljesítményű grafitelektróda oxidációgátló bevonat: magas hőmérséklet-állóság, kopásvédelem és meghosszabbított elektródák élettartama.

-

Kifejezetten negatív elektródákhoz tervezett grafittégelyek: magas hőmérséklet- és oxidációállóság; ideális lítium-ion akkumulátorok gyártásához

-

Magas kén- és alacsony kéntartalmú kőolajkoksz, kifejezetten kohászati és öntési alkalmazásokhoz. Közvetlenül a gyártótól szállítva, raktáron, azonnali szállításra készen

-

600 mm-es ultranagy teljesítményű grafitelektródák nagy sűrűséggel és alacsony ellenállással: új mércét állítanak fel az olvasztási hatékonyság terén

-

Kifejezetten negatív elektródákhoz tervezett kilenclyukú olvasztótégely; alacsony szennyezőanyag-tartalommal, magas hőmérséklettel szembeni ellenállással és a grafitosítási folyamatokkal való kompatibilitási jellemzőkkel rendelkezik

-

Nagy teljesítményű grafitelektródák: az előnyben részesített választás energiatakarékosság, csökkentett fogyasztás és jobb acélgyártási hatékonyság érdekében

-

Ultra-nagy teljesítményű grafit elektróda

-

Grafitelektródák szállítója globális elosztóhálózattal.

-

Oszlopos karburizáló

-

HP nagy teljesítményű grafit elektróda

-

Kiváló minőségű grafitelektródák, 600 mm-es méret, világszerte szállítható

-

Nagy teljesítményű grafit elektródák, 600 mm átmérőjű, exportra.

-

Nagy teljesítményű grafitelektróda rudak, kifejezetten acélgyártáshoz és -finomításhoz. Raktáron, azonnali szállításra kész. A tömeges megrendelések kedvezményes árakat kapnak.

Gyári közvetlen eladás! Ultra-nagy teljesítményű UHP elektródák, kifejezetten elektromos ívkemencékhez és finomítókemencékhez.

Az UHP ultra-nagy teljesítményű grafitelektródák részletei Az UHP (Ultra-High Power) grafitelektródák a modern kohászati ipar vezetőképes maganyagai, amelyeket úgy terveztek, hogy ellenálljanak a szélsőséges áramterheléseknek. Elsősorban elektromos ívkemencés acélgyártásban és csúcsminőségű ötvözetkohászatban használják,...

Leírás

jelző

Az UHP Ultra-nagy teljesítményű grafitelektróda részletei

Az UHP (Ultra-High Power) grafitelektródák a modern kohászati iparágak vezetőképes maganyagai, amelyeket úgy terveztek, hogy ellenálljanak a szélsőséges áramterheléseknek. Elsősorban elektromos ívkemencés acélgyártásban és csúcskategóriás ötvözetkohászatban használják őket, alacsony energiafogyasztásuk és nagy stabilitásuk miatt pedig az ipari korszerűsítés kulcsfontosságú fogyóeszközévé váltak.

I. Alapvető meghatározás és teljesítménybeli előnyök

- Mag elhelyezése: Képes ellenállni a 25 A/cm² (legfeljebb 40 A/cm²) áramsűrűségnek, hatékony olvasztást biztosítva az elektróda csúcsa és a kemence töltése között keletkező, 3000 °C-ot meghaladó magas hőmérsékletű elektromos íveken keresztül. Az ultranagy teljesítményű elektromos ívkemencék (EAF) és finomítókemencék alapvető alkotóelemei.

- Főbb teljesítményparaméterek:

- Elektromos vezetőképesség: Ellenállás ≤ 6,2 μΩ·m (egyes csúcskategóriás termékek akár 4,2 μΩ·m), sokkal jobb, mint a hagyományos nagy teljesítményű (HP) elektródák;

- Mechanikai szilárdság: Hajlítószilárdság ≥ 10 MPa (az illesztések elérhetik a 20 MPa-t), képes ellenállni a töltési hatásoknak és az elektromágneses rezgéseknek;

- Hőstabilitás: A hőtágulási együttható csak 1,0-1,5 × 10⁻⁶/℃, nem hajlamos repedésre vagy repedésre gyors melegítés és hűtés hatására;

- Kémiai jellemzők: Hamutartalom ≤ 0,2%, sűrűség 1,64-1,76 g/cm³, erős oxidáció- és korrózióállóság, ami alacsonyabb tonnánkénti acélfogyasztást eredményez.

II. Alapvető gyártási folyamat és nyersanyagok

- Kiemelt nyersanyagok: 100%-ban kiváló minőségű kőolaj alapú tűkoksz felhasználásával (alacsony tágulást és nagy vezetőképességet biztosítva), módosított közepes hőmérsékletű szurokkötőanyaggal (lágyulási hőmérséklet 108-112°C) és alacsony kinolinoldhatatlan (QI ≤ 0,5%) impregnálószerrel kombinálva. - Alapfolyamat: Az eljárás magában foglalja az összetevők összekeverését és dagasztását → extrudálásos formázást → kalcinálást (kétszer) → nagynyomású impregnálást (egyszer az elektróda testéhez, háromszor a csatlakozóhoz) → grafitozást (soros folyamat 2800 ℃ felett) → mechanikai feldolgozást. A pontos hőmérséklet-szabályozás és a paraméterek optimalizálása biztosítja a termék pontosságát (egyenességi tűrés ±10mm/50m) és a teljesítmény stabilitását.

- Folyamat-innováció: Az optimalizált "egy impregnálás, két kalcinálás" eljárás 15-30 nappal lerövidíti a gyártási ciklust a hagyományos módszerekhez képest, mintegy 2000 RMB/tonnával csökkenti a költségeket, miközben megőrzi a kiváló hősokkállóságot.

III. Fő alkalmazási forgatókönyvek

- Vezető terület: AC/DC ultranagy teljesítményű elektromos ívkemencés acélgyártás, kiváló minőségű ötvözött acél és speciális acél előállításához használják, több mint 30%-kal javítva az olvasztási hatékonyságot és 15%-20%-kal csökkentve az energiafogyasztást;

- Kibővített alkalmazások: Csúcskategóriás anyagok, például ipari szilícium, ferroszilícium és sárga foszfor olvasztása merülő ívkemencékben, valamint magas hőmérsékletű termékek, például korund és csiszolóanyagok gyártása, amelyek az elektromos kemencék különböző specifikációihoz illeszthetők (12-28 hüvelyk átmérő, áramterhelhetőség: 1200000 A-120000 A).

IV. Iparági érték és fejlődési trendek

- Alapvető érték: Az elektromos ívkemencés acélgyártás "gyorsabb, tisztább és hatékonyabb" folyamatok felé történő átalakítása kulcsfontosságú anyag az acélipar energiatakarékosságában és kibocsátáscsökkentésében, valamint a szén-dioxid-kibocsátási tarifák kezelésében. Piaci részesedése 2025-re várhatóan meghaladja a teljes grafitelektróda iránti kereslet 60%-át, ára körülbelül 18 000 RMB/tonna;

- Technológiai irány: Fókuszban a grafénbevonat módosítása (az érintkezési ellenállás 40%-kal csökkentése), a szilícium-karbid kompozit megerősítés, az intelligens gyártás (digitális ikerfolyamat-szimuláció) és a körkörös gazdaság (porvisszanyerési arány 99,9%+ hulladékhő visszanyerése), az élettartam és a környezetbarátság további javítása érdekében.