- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Bagaimana elektroda grafit berinovasi pembuatan baja?

13-06-2025

Penggunaan elektroda grafit dalam pembuatan baja penggunaan elektroda grafit dalam pembuatan baja sangat penting untuk produksi baja yang efisien dan berkualitas tinggi. Artikel ini memberikan tinjauan komprehensif dari aplikasi mereka, dengan fokus pada sifat, keunggulan, dan dampak keseluruhan pada proses pembuatan baja.

Apa itu elektroda grafit?

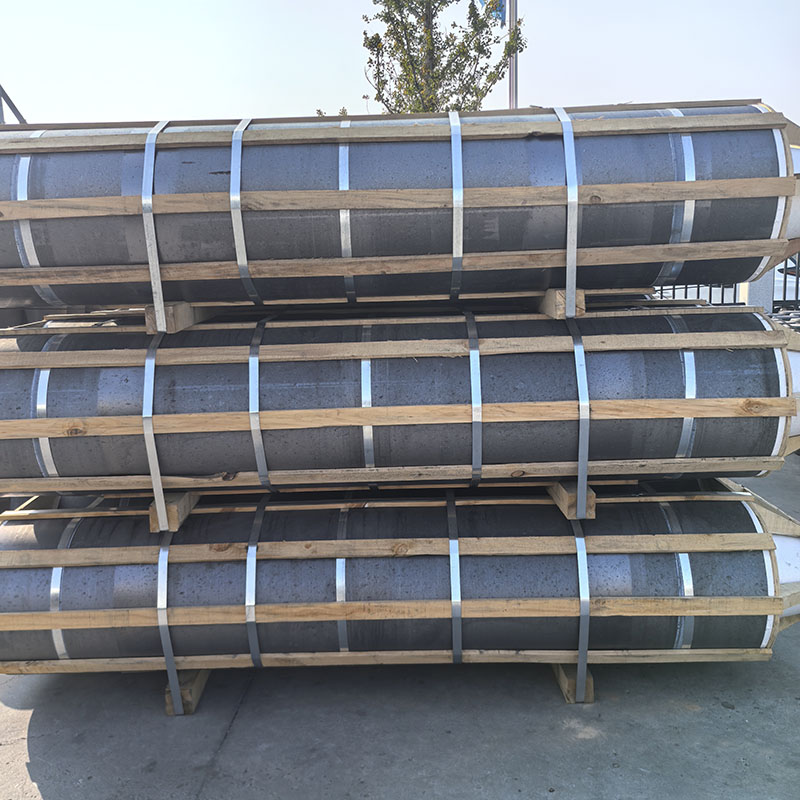

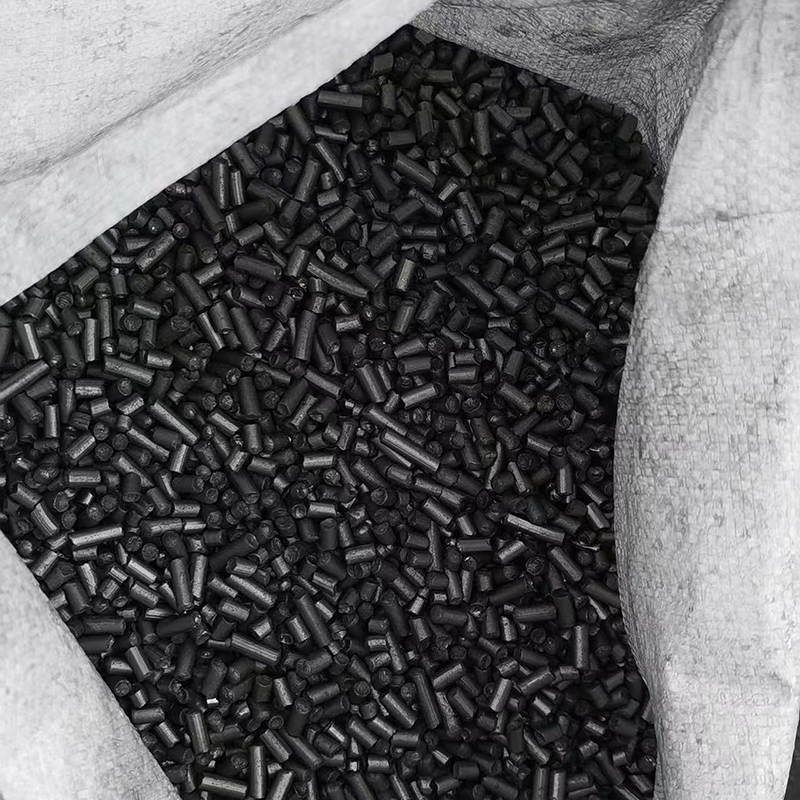

Elektroda grafit adalah komponen penting dalam tungku busur listrik (EAFS), yang digunakan secara luas dalam proses pembuatan baja sekunder. Mereka diproduksi dari Coke dan pitch minyak dan pitch dengan kemurnian tinggi, dikenakan pemrosesan yang ketat untuk mencapai konduktivitas listrik yang luar biasa, kekuatan, dan ketahanan guncangan termal. Fungsi utama mereka adalah melakukan arus listrik dari catu daya ke rendaman baja cair, memberikan energi yang diperlukan untuk melebur memo dan menyempurnakan baja. Kualitas dan kinerja elektroda grafit Secara langsung mempengaruhi efisiensi keseluruhan dan efektivitas biaya operasi pembuatan baja.

Sifat elektroda grafit untuk pembuatan baja

Konduktivitas listrik yang tinggi

Elektroda grafit memiliki konduktivitas listrik yang sangat tinggi, memungkinkan transfer energi listrik yang efisien ke baja cair. Ini meminimalkan kehilangan energi dan berkontribusi terhadap penghematan biaya dalam proses pembuatan baja. Hebei Yaofa Carbon Co., Ltd. (https://www.yaofatansu.com/) adalah produsen terkemuka berkualitas tinggi elektroda grafit Terkenal karena konduktivitas superior mereka.

Ketahanan guncangan termal yang luar biasa

Proses pembuatan baja melibatkan fluktuasi suhu ekstrem. Elektroda grafit Harus menahan guncangan termal ini tanpa patah atau merendahkan. Resistensi kejut termal yang tinggi memastikan masa operasional yang lama dan mengurangi frekuensi penggantian elektroda. Ini berkontribusi pada keseluruhan produktivitas dan efisiensi pabrik pembuatan baja.

Kekuatan dan daya tahan tinggi

Proses pembuatan berkualitas tinggi elektroda grafit menghasilkan kekuatan dan daya tahan mekanik yang sangat baik. Ini memungkinkan mereka untuk menahan kondisi keras di dalam EAF, termasuk tekanan mekanis dan erosi kimia. Ketahanan elektroda ini sangat penting untuk kinerja yang konsisten di seluruh proses pembuatan baja.

Peran elektroda grafit dalam proses pembuatan baja

Dalam proses pembuatan baja EAF, elektroda grafit sangat penting untuk beberapa langkah kunci:

Memo leleh

Elektroda mentransfer energi listrik ke logam bekas, dengan cepat melelehkannya ke bawah untuk membentuk rendaman baja cair. Efisiensi proses ini secara langsung dipengaruhi oleh kualitas elektroda yang digunakan. Konduktivitas yang lebih tinggi diterjemahkan menjadi pencairan yang lebih cepat dan peningkatan produktivitas.

Menyempurnakan baja cair

Setelah baja cair, elektroda grafit terus memainkan peran penting dalam proses pemurnian. Busur yang dihasilkan oleh elektroda menyediakan energi yang diperlukan untuk mengendalikan suhu, menghilangkan kotoran, dan mencapai kimia baja yang diinginkan.

Paduan dan degassing

Aplikasi energi listrik yang terkontrol oleh elektroda grafit sangat penting dalam tahap pembuatan baja paduan dan degassing, memastikan produk akhir memenuhi spesifikasi dan standar kualitas yang diperlukan.

Jenis dan ukuran elektroda grafit

Elektroda grafit tersedia dalam berbagai diameter dan panjang agar sesuai dengan ukuran EAF yang berbeda dan persyaratan produksi. Pilihan ukuran dan jenis elektroda adalah faktor penting dalam mengoptimalkan proses pembuatan baja. Faktor yang perlu dipertimbangkan termasuk kapasitas tungku, tingkat produksi yang diinginkan, dan tujuan efisiensi energi.

| Diameter elektroda (mm) | Aplikasi khas |

|---|---|

| 300-450 | EAFS yang lebih kecil, produksi baja khusus |

| 500-750 | EAFS berukuran sedang, produksi baja umum |

| > 750 | EAF besar, volume produksi tinggi |

Kesimpulan

Produksi baja berkualitas tinggi yang efisien dan hemat biaya sangat bergantung pada penggunaan kinerja tinggi elektroda grafit. Memahami sifat, fungsionalitas, dan dampaknya pada proses pembuatan baja sangat penting untuk mengoptimalkan produksi baja dan memastikan produk akhir memenuhi spesifikasi yang diinginkan. Pemilihan yang sesuai elektroda grafit adalah keputusan penting dengan implikasi signifikan untuk efisiensi operasional dan profitabilitas secara keseluruhan.

Penafian: Informasi ini dimaksudkan untuk pengetahuan umum dan tujuan informasi saja, dan bukan merupakan saran profesional. Selalu berkonsultasi dengan pakar industri yang relevan untuk aplikasi spesifik dan pedoman keselamatan.