- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

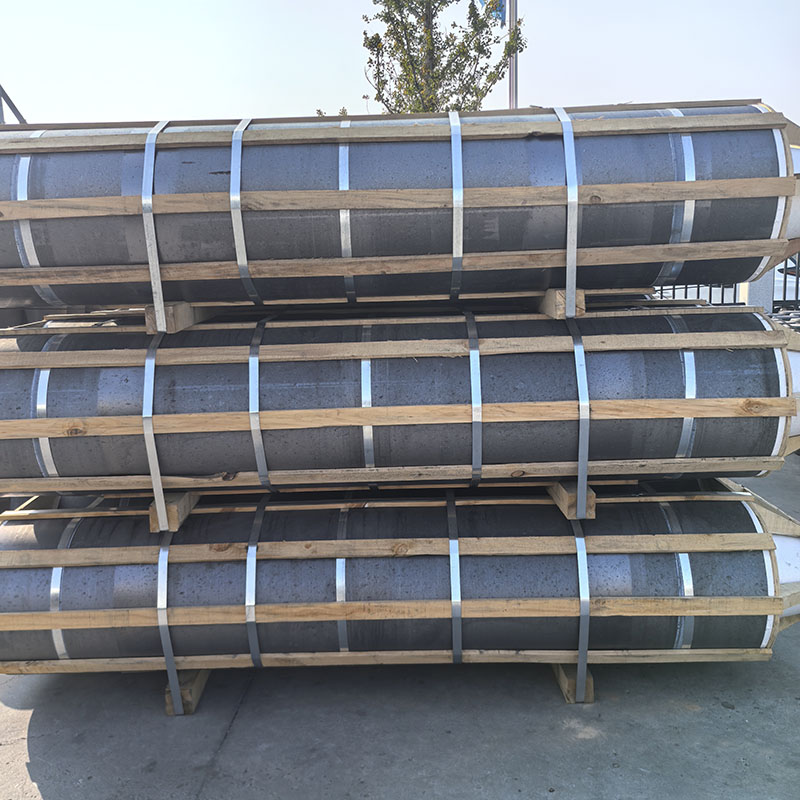

Elettrodi di grafite ad alta potenza, diametro 600 mm, per esportazione.

-

Piastra di grafite

-

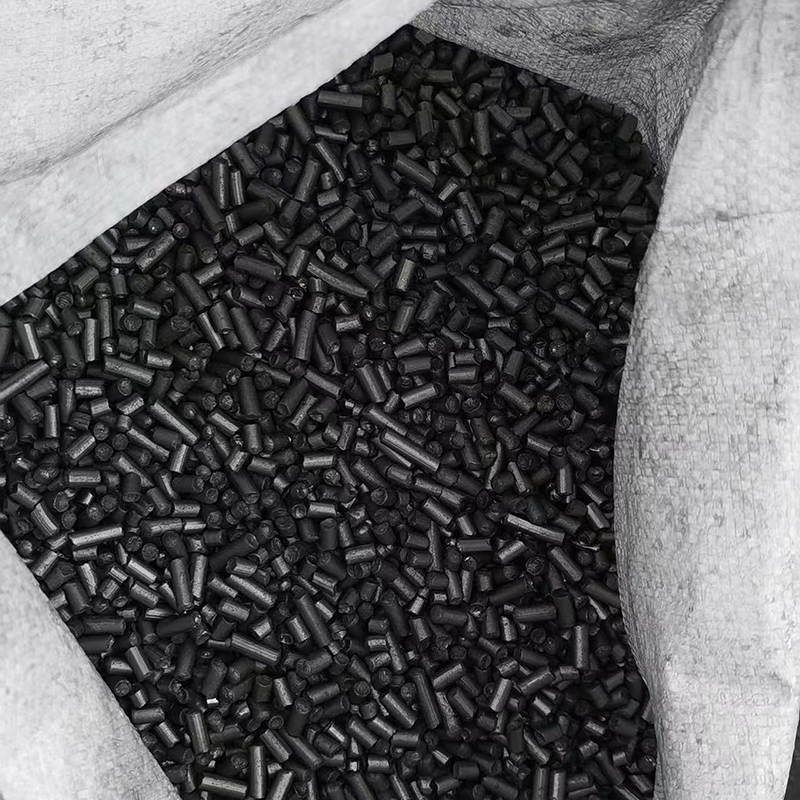

Carburizzatore granulare

-

Elettrodo di grafite UHP ad alta potenza

-

Elettrodo di grafite di alimentazione normale RP

-

Carburizzatore colonnario

-

Un fornitore di elettrodi di grafite con una rete di distribuzione globale.

-

Grafite Crucible

-

Elettrodo di grafite ad alta potenza

-

Elettrodo di grafite ad alta potenza HP

-

Carburizzatore sferico

Vendita diretta in fabbrica! Elettrodi UHP ad altissima potenza, specificatamente progettati per forni elettrici ad arco e forni di raffinazione.

Dettagli dell'elettrodo di grafite UHP ad altissima potenza Gli elettrodi di grafite UHP (Ultra-High Power) sono un materiale conduttivo centrale nelle moderne industrie metallurgiche, progettati per resistere a carichi di corrente estremi. Sono utilizzati principalmente nella produzione di acciaio con forni elettrici ad arco e nella fusione di leghe di fascia alta, un...

Descrizione

marcatore

Dettagli dell'elettrodo in grafite ad altissima potenza UHP

Gli elettrodi di grafite UHP (Ultra-High Power) sono un materiale conduttivo centrale nelle moderne industrie metallurgiche, progettati per resistere a carichi di corrente estremi. Sono utilizzati principalmente nella produzione dell'acciaio con forni elettrici ad arco e nella fusione di leghe di fascia alta, e i loro vantaggi di basso consumo energetico ed elevata stabilità li rendono un materiale di consumo chiave per l'ammodernamento industriale.

I. Definizione di base e vantaggi prestazionali

- Posizionamento del nucleo: in grado di resistere a densità di corrente superiori a 25 A/cm² (fino a 40 A/cm²), ottenendo una fusione efficiente attraverso archi elettrici ad alta temperatura superiori a 3000°C generati tra la punta dell'elettrodo e la carica del forno. Sono un componente fondamentale dei forni elettrici ad arco ad altissima potenza (EAF) e dei forni di raffinazione.

- Parametri chiave delle prestazioni:

- Conduttività elettrica: resistività ≤ 6,2 μΩ·m (alcuni prodotti di fascia alta fino a 4,2 μΩ·m), di gran lunga superiore ai normali elettrodi ad alta potenza (HP);

- Resistenza Meccanica: Resistenza alla flessione ≥ 10 MPa (i giunti possono raggiungere oltre 20 MPa), in grado di sopportare urti di carica e vibrazioni elettromagnetiche;

- Stabilità termica: coefficiente di espansione termica solo 1,0-1,5 × 10⁻⁶/℃, non soggetto a crepe o scheggiature in caso di riscaldamento e raffreddamento rapidi;

- Caratteristiche chimiche: contenuto di ceneri ≤ 0,2%, densità 1,64-1,76 g/cm³, forte resistenza all'ossidazione e alla corrosione, con conseguente minor consumo per tonnellata di acciaio.

II. Processo produttivo principale e materie prime

- Materie prime principali: utilizzo di coke ad ago a base di petrolio di alta qualità al 100% (che garantisce bassa espansione ed elevata conduttività), combinato con un legante di pece modificato a media temperatura (punto di rammollimento 108-112°C) e un agente impregnante a basso contenuto di chinolina insolubile (QI ≤ 0,5%). - Processo principale: il processo prevede la miscelazione e l'impasto degli ingredienti → stampaggio per estrusione → calcinazione (due volte) → impregnazione ad alta pressione (una volta per il corpo dell'elettrodo, tre volte per il connettore) → grafitizzazione (processo in linea a oltre 2800 ℃) → lavorazione meccanica. Il controllo preciso della temperatura e l'ottimizzazione dei parametri garantiscono l'accuratezza del prodotto (tolleranza di rettilineità ±10 mm/50 m) e la stabilità delle prestazioni.

- Innovazione del processo: il processo ottimizzato "una impregnazione, due calcinazioni" accorcia il ciclo di produzione di 15-30 giorni rispetto ai metodi tradizionali, riducendo i costi di circa 2000 RMB/ton, pur mantenendo un'eccellente resistenza agli shock termici.

III. Principali scenari applicativi

- Settore leader: produzione di acciaio con forno elettrico ad arco AC/DC ad altissima potenza, utilizzato nella produzione di acciaio legato di alta qualità e acciaio speciale, migliorando l'efficienza di fusione di oltre il 30% e riducendo il consumo di energia del 15%-20%;

- Applicazioni estese: fusione di materiali di fascia alta come silicio industriale, ferrosilicio e fosforo giallo in forni ad arco sommerso, nonché produzione di prodotti ad alta temperatura come corindone e abrasivi, adattabili a diverse specifiche di forni elettrici (diametro 12-28 pollici, capacità di carico di corrente 22.000-120.000 A).

IV. Valore del settore e tendenze di sviluppo

- Valore fondamentale: guidare la trasformazione della produzione dell'acciaio con forni elettrici ad arco verso processi "più rapidi, più puliti e più efficienti", è un materiale chiave per il risparmio energetico e la riduzione delle emissioni nell'industria siderurgica e per far fronte alle tariffe sul carbonio. Si prevede che la sua quota di mercato supererà il 60% della domanda totale di elettrodi di grafite entro il 2025, con un prezzo di circa 18.000 RMB/ton;

- Direzione tecnologica: focalizzata sulla modifica del rivestimento in grafene (riduzione della resistenza di contatto del 40%), rinforzo composito in carburo di silicio, produzione intelligente (simulazione del processo digital twin) ed economia circolare (tasso di recupero della polvere del 99,9% + recupero del calore di scarto), per migliorare ulteriormente la durata e il rispetto dell'ambiente.