- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

HP жоғары қуат графит электродасы

-

Түйіршікті карбюрзерлеуші

-

Графит электродтарының толық ассортименті: 450, 500, 550 мм өлшемдері бар, жоғары қуатты және ультра жоғары қуатты опциялар, қоймадағы барлық өлшемдер

-

Жаһандық тарату желісі бар графит электродтарын жеткізуші.

-

Жоғары қуатты графит электродты тотығуға қарсы жабын: жоғары температураға төзімділік, тозуға қарсы қорғаныс және ұзартылған электродтың қызмет ету мерзімі.

-

Жоғары температураға төзімді графит плиталары: өткізгіш, жылу өткізгіш және коррозияға төзімді; өнеркәсіптік пештер үшін қол жетімді тапсырыс өңдеу

-

Теріс электродтық материалдар үшін арнайы жасалған графит тигельдер: жоғары температураға төзімділік және тотығуға төзімділік; литий-ионды батареяларды өндіру үшін өте қолайлы

-

Металлургиялық болат балқытуға арналған өте жоғары қуатты графит электродтары, жоғары температураға төзімді және соққыға төзімді, өндірушіден тікелей жеткізілім

-

550 мм ультра жоғары қуатты/жоғары қуатты графит электродтары: төмен қарсылық, жоғары тығыздық және энергия тұтынуды азайтудағы пионер

-

UHP Ultra High Power Halpite электродасы

-

Жоғары күкіртті және төмен күкіртті мұнай коксы, әсіресе металлургия мен құюға арналған. Өндіруші тікелей жеткізеді, қоймада және дереу жөнелтуге дайын

-

Бағанар карьюоайзер

-

Жоғары сапалы графит электродтары, өлшемі 600 мм, бүкіл әлем бойынша жеткізу қол жетімді

-

Кальциленген мұнай кокс көміртегі қоспасы: жоғары сіңіру жылдамдығы, реттелетін бөлшектердің мөлшері, құю және металлургия үшін өте қолайлы

-

Диаметрі 600 мм жоғары қуатты және өте жоғары қуатты графит электродтары, электр өткізгіш, жоғары температураға төзімді, өнеркәсіптік дәрежелі, тұрақты және берік.

-

Қоймада бар жоғары сапалы графит ұнтағы, спецификациялардың толық спектрі және теңшелетін опциялар.

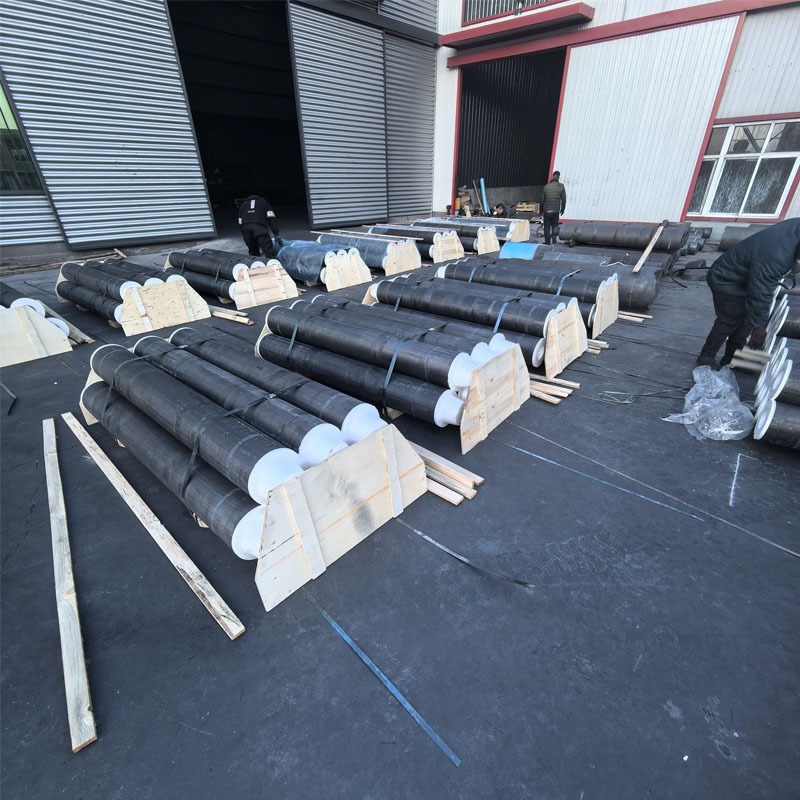

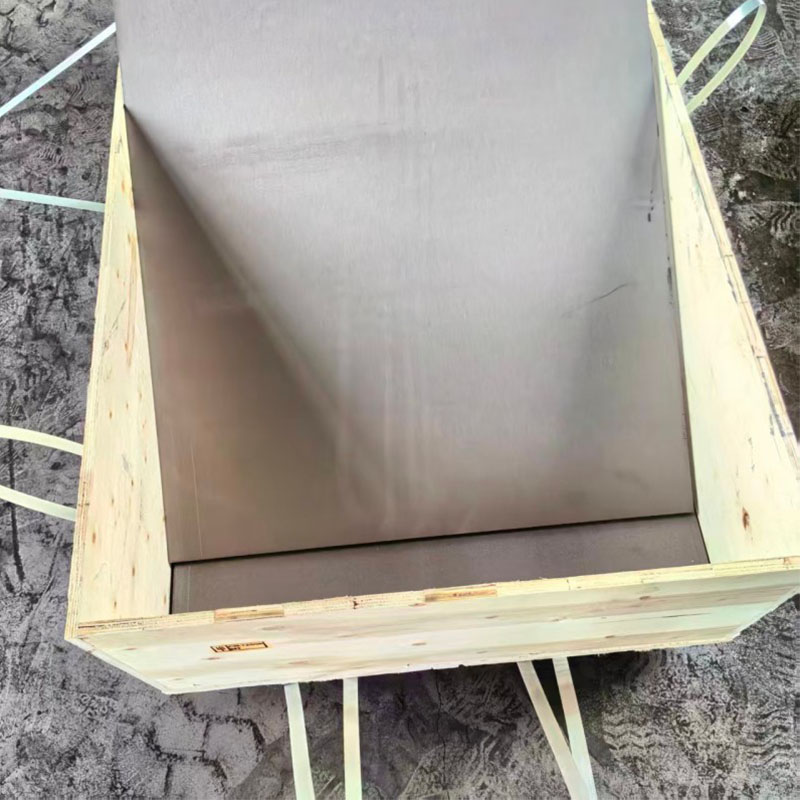

Зауыттан тікелей сату! Электр доғалық пештер мен тазарту пештері үшін арнайы жасалған UHP ультра жоғары қуатты электродтары.

UHP ультра жоғары қуатты графит электродтары туралы мәліметтер UHP (ультра жоғары қуатты) графит электродтары қазіргі металлургиялық өнеркәсіптердегі ток өткізгіштің негізгі материалы болып табылады, ол төтенше ток жүктемелеріне төтеп беруге арналған. Олар негізінен электр доғалық пештерде болат балқытуда және жоғары сапалы қорытпаларды балқытуда қолданылады.

Түсіндірме

саудахана

UHP ультра жоғары қуатты графит электродтары туралы мәліметтер

UHP (Ultra-High Power) графит электродтары қазіргі металлургия өнеркәсібіндегі төтенше ток жүктемелеріне төтеп беруге арналған негізгі өткізгіш материал болып табылады. Олар бірінші кезекте электр доғалы пештердің болат балқытуында және жоғары сапалы қорытпаларды балқытуда қолданылады, ал олардың энергияны аз тұтыну және жоғары тұрақтылық артықшылықтары оларды өнеркәсіптік жаңарту үшін негізгі шығын материалына айналдырады.

I. Негізгі анықтама және өнімділік артықшылықтары

- Негізгі орынды анықтау: 25 А/см² (40 А/см²-ге дейін) жоғары ток тығыздығына төтеп бере алады, электрод ұшы мен пеш заряды арасында пайда болатын 3000°C-ден асатын жоғары температуралы электр доғалары арқылы тиімді балқытуға қол жеткізе алады. Олар аса жоғары қуатты электр доғалық пештердің (EAF) және тазарту пештерінің негізгі құрамдас бөлігі болып табылады.

- Негізгі өнімділік параметрлері:

- Электр өткізгіштігі: меншікті кедергі ≤ 6,2 μΩ·m (кейбір жоғары сапалы өнімдер 4,2 мкм·м-ге дейін), қарапайым жоғары қуатты (HP) электродтардан әлдеқайда жоғары;

- Механикалық беріктік: иілу беріктігі ≥ 10 МПа (түйістер 20 МПа-дан жоғары жетуі мүмкін), зарядтау әсерлеріне және электромагниттік тербелістерге төтеп бере алады;

- Жылулық тұрақтылық: термиялық кеңею коэффициенті тек 1,0-1,5 × 10⁻⁶/℃, жылдам қыздыру және салқындату кезінде крекингке немесе шашырауға бейім емес;

- Химиялық сипаттамалары: Күл мөлшері ≤ 0,2%, тығыздығы 1,64-1,76 г/см³, күшті тотығуға және коррозияға төзімділік, нәтижесінде болаттың бір тоннасына шығын азаяды.

II. Негізгі өндіріс процесі және шикізат

- Негізгі шикізат: 100% жоғары сапалы мұнай негізіндегі ине коксын пайдалану (төмен кеңеюді және жоғары өткізгіштігін қамтамасыз етеді), модификацияланған орташа температурадағы қадамдық байланыстырғышпен (жұмсару температурасы 108-112°C) және төмен ерімейтін хинолинмен (QI ≤ 0,5%) сіңдіру агентімен біріктірілген. - Негізгі процесс: процесс ингредиенттерді араластыру және илеу → экструзиялық қалыптау → күйдіру (екі рет) → жоғары қысымды сіңдіру (бір рет электрод корпусы үшін, үш рет қосқыш үшін) → графитизация (2800℃ жоғары желідегі процесс) → механикалық өңдеуді қамтиды. Температураны дәл бақылау және параметрлерді оңтайландыру өнімнің дәлдігін (түзулік төзімділігі ±10мм/50м) және өнімділік тұрақтылығын қамтамасыз етеді.

- Процесс инновациясы: оңтайландырылған «бір сіңдіру, екі күйдіру» процесі дәстүрлі әдістермен салыстырғанда өндірістік циклды 15-30 күнге қысқартады, шығындарды шамамен 2000 юань/тоннаға азайтады, сонымен бірге тамаша термиялық соққыға төзімділігін сақтайды.

III. Қолданудың негізгі сценарийлері

- Жетекші сала: жоғары сапалы легирленген болат пен арнайы болат өндірісінде қолданылатын, балқыту тиімділігін 30%-дан астамға арттырып, энергия шығынын 15%-20%-ға төмендететін айнымалы токтың ультра жоғары қуатты электр доғалы пешін болат балқыту;

- Кеңейтілген қолданулар: өнеркәсіптік кремний, ферросилиций және сары фосфор сияқты жоғары сапалы материалдарды су астындағы доғалы пештерде балқыту, сондай-ақ электр пештерінің әртүрлі сипаттамаларына бейімделетін корунд және абразивтер сияқты жоғары температуралы өнімдерді өндіру (диаметрі 12-28 дюймдік ток күші 1200 дюйм).

IV. Саланың құндылығы және даму тенденциялары

- Негізгі құндылық: электр доғалы пештердің болат өңдеуін «тезірек, тазарақ және тиімдірек» процестерге айналдыру, ол болат өнеркәсібіндегі энергияны үнемдеу және шығарындыларды азайту және көміртегі тарифтерін жеңу үшін негізгі материал болып табылады. Оның нарықтық үлесі 2025 жылға қарай графит электродтарына жалпы сұраныстың 60%-дан асады деп күтілуде, бағасы шамамен 18 000 юань/тонна;

- Технологиялық бағыт: графен жабынының модификациясына (байланыс кедергісін 40%-ға төмендету), кремний карбидінің композиттік арматурасына, интеллектуалды өндіріске (цифрлық егіз процесті модельдеу) және айналмалы үнемділікке (шаңды қалпына келтіру жылдамдығы 99,9%+ қалдық жылуды қалпына келтіру), қызмет ету мерзімін және қоршаған ортаға зиянсыздығын одан әрі жақсартуға назар аудару.