- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

흑연 전극의 정밀 가공 : 포괄적 인 가이드

2025-05-05

흑연 전극의 정밀 가공 : 포괄적 인 가이드

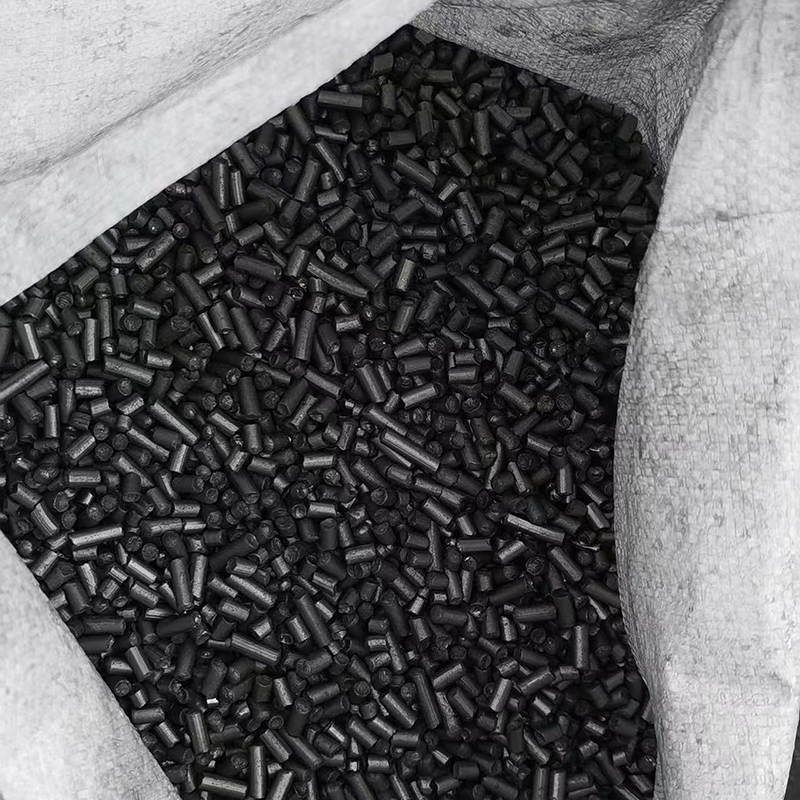

이 안내서는 자세한 개요를 제공합니다 흑연 전극 가공, 고정밀 결과를 달성하기위한 다양한 기술, 고려 사항 및 모범 사례를 탐구합니다. 우리는 Graphite의 고유 한 특성으로 제기 된 과제를 탐구하고 효율성과 제품 품질을 향상시키기 위해 가공 프로세스를 최적화하기위한 솔루션을 제공합니다. 다양한 가공 방법, 재료 선택 및 품질 관리 조치에 대해 알아 보려면 흑연 전극 최고 기준을 충족합니다.

흑연 전극 가공의 과제 이해

재료 특성과 그 영향

전기 전도도가 우수하고 열 안정성으로 인해 전기 방전 가공 (EDM)에서 널리 사용되는 재료 인 흑연은 가공 중에 고유 한 도전을 제시합니다. 고유 한 브라이언스와 플레이크 경향은 신중하게 처리되지 않으면 표면 결함과 치수 부정확성을 유발할 수 있습니다. 흑연의 거친 특성은 또한 조기 마모를 방지하기 위해 특수 툴링 및 절단 유체를 사용해야합니다. 흑연 전극을 성공적으로 가공하려면 이러한 특성과 적절한 기술의 선택에 대한 깊은 이해가 필요합니다.

흑연 전극을위한 가공 기술

전기 방전 가공 (EDM)

EDM 흑연 전극을 가공하는 가장 일반적인 방법, 특히 복잡한 모양 및 고정밀 응용 분야에서 가장 일반적인 방법입니다. 이 과정에는 전기 스파크를 사용하여 재료를 침식하여 전통적인 빼기 방법으로 달성하기가 어렵거나 불가능한 복잡한 형상을 생성 할 수 있습니다. Wire EDM 및 Die-Sinking EDM과 같은 다른 EDM 변형은 다양한 수준의 정밀도 및 표면 마감을 제공합니다. 올바른 EDM 메소드를 선택하는 것은 전극의 설계 및 필요한 공차에 따라 다릅니다. Hebei Yaofa Carbon Co., Ltd. (https://www.yaofatansu.com/)는 EDM 프로세스에 이상적인 고품질 흑연 재료를 제공합니다.

다른 가공 방법

EDM은 지배적입니다 흑연 전극 가공밀링 및 그라인딩과 같은 다른 방법은 특정 응용 분야에 사용될 수 있습니다. 밀링은 더 크고 간단한 모양을 만드는 데 적합하지만 분쇄는 높은 표면 마감 처리에 사용할 수 있습니다. 그러나 이러한 방법은 복잡한 형상 또는 EDM만큼 타이트한 공차에 효과적이지 않을 수 있습니다.

가공 공정 최적화

툴링 선택

절단 도구의 선택은의 품질과 효율성에 큰 영향을 미칩니다. 흑연 전극 가공. 도구는 흑연의 거친 특성을 견딜 수 있도록 내구성이 뛰어나고 장기간 정밀도를 유지해야합니다. 적절한 공구 재료 및 지오메트리를 선택하는 것은 마모를 최소화하고 원하는 표면 마감을 달성하는 데 중요합니다.

유체 및 냉각제 절단

특수 절단 유체의 사용은 마찰, 열 생성 및 공구 마모를 최소화하는 데 중요합니다. 이 유체는 또한 가공 구역에서 흑연 파편을 제거하여 막힘을 방지하고 표면 품질을 향상시키는 데 도움이됩니다. 절단 유체의 선택은 선택된 가공 방법 및 원하는 표면 마감을 기반으로해야합니다.

품질 관리 및 검사

치수 정확도 및 표면 마감

치수 정확도와 고품질 표면 마감 처리가 가장 중요합니다. 흑연 전극 가공. 사양과의 편차를 식별하고 수정하려면 프로세스 전반에 걸쳐 정기 검사 및 품질 관리 조치가 필요합니다. 좌표 측정 기계 (CMM)와 같은 고급 측정 장비를 사용하는 것은 종종 필요한 정밀도를 달성하는 데 필수적입니다.

올바른 흑연 재료를 선택합니다

흑연 재료의 특성 자체는 전극의 가공성 및 최종 품질에 크게 영향을 미칩니다. 다른 등급의 흑연은 다양한 수준의 밀도, 강도 및 전기 전도도를 제공합니다. 완성 된 전극이 필요한 성능 특성을 충족하도록하는 데 적절한 등급을 선택하는 것이 중요합니다.

흑연 등급 비교

| 등급 | 밀도 (G/CM3) | 인장 강도 (MPA) | 전기 저항 (μΩ · cm) |

|---|---|---|---|

| A 등급 | 1.70 | 2.5 | 12 |

| 등급 B. | 1.75 | 3.0 | 10 |

| 등급 c | 1.80 | 3.5 | 8 |

참고 : 이는 예제 값이며 제조업체 및 특정 흑연 등급에 따라 다를 수 있습니다. 정확한 사양은 제조업체 데이터 시트를 참조하십시오.

뉘앙스를 이해함으로써 흑연 전극 가공 제조업체는 모범 사례를 구현하여 다양한 응용 프로그램의 요구를 충족시키는 고정밀 전극을 달성 할 수 있습니다. 적절한 기술, 도구 및 재료의 선택은 프로세스를 최적화하고 고품질 결과를 보장하는 데 중요합니다.