- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

Графитни електроди со ултра-висока моќност за производство на металуршки челик, отпорни на високи температури и отпорни на удари, директно снабдување од производителот

-

Графитни електроди од 600 mm со ултра висока моќност со висока густина и низок отпор: поставување нов репер за ефикасност на топење

-

Графитна електрода со ултра висока моќност

-

Целосен опсег на графитни електроди: достапни големини од 450, 500, 550 mm, опции со висока моќност и ултра-висока моќност, сите големини на залиха

-

Графитни електроди со висока моќност, специјално за производство и рафинирање на челик. На залиха и спремна за итна испорака. Масовните нарачки добиваат намалена цена.

-

Нафтен кокс со висока содржина на сулфур и ниска содржина на сулфур, специјално за примена во металургијата и лиење. Директно испорачан од производителот, на залиха и подготвен за итна испорака

-

Графитни електроди со висока моќност: претпочитан избор за заштеда на енергија, намалена потрошувачка и подобрена ефикасност на производството на челик

-

Грануларен карбуриер

-

RP нормална електрода на графит електрода

-

Садник со девет дупки специјално дизајниран за материјали со негативни електроди; се карактеризира со мала содржина на нечистотии, отпорност на висока температура и компатибилност со процесите на графитизација

-

Графитна електрода со висока моќност против оксидација: отпорност на висока температура, заштита од абење и продолжен животен век на електродата.

-

UHP Ultra Graphite Electrode Election

-

Висококвалитетни графитни електроди, големина од 600 мм, достапен е достапен низ целиот свет

-

Калциниран јаглероден додаток на нафта кокс: висока стапка на апсорпција, прилагодлива големина на честички, идеален за леење и металургија

-

Висококвалитетен графит во прав достапен на залиха, со целосен опсег на спецификации и приспособливи опции.

-

Графитни плочи отпорни на високи температури: спроводливи, термички спроводливи и отпорни на корозија; прилагодена обработка достапна за индустриски печки

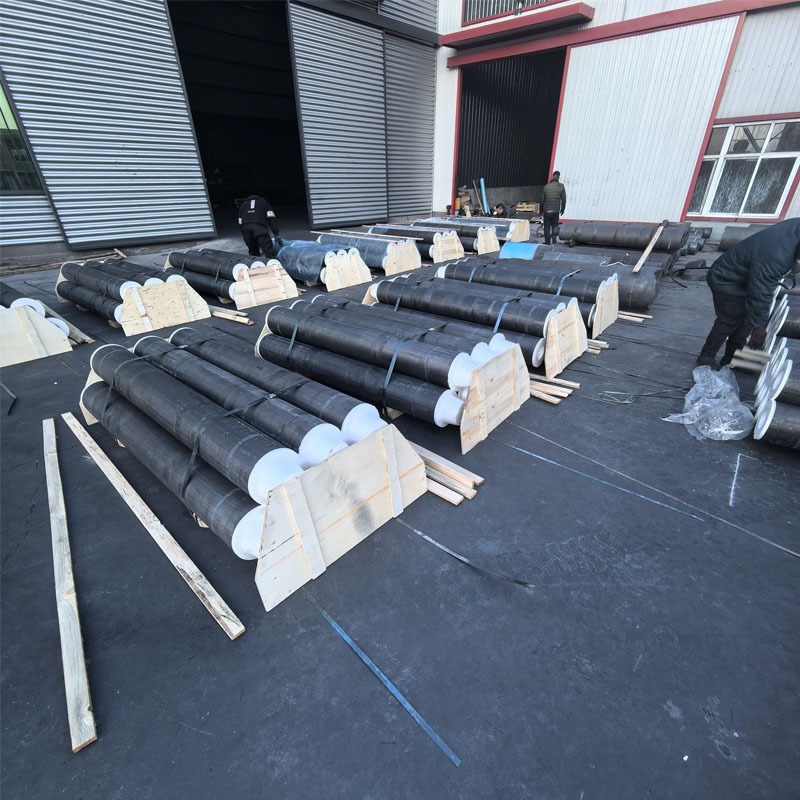

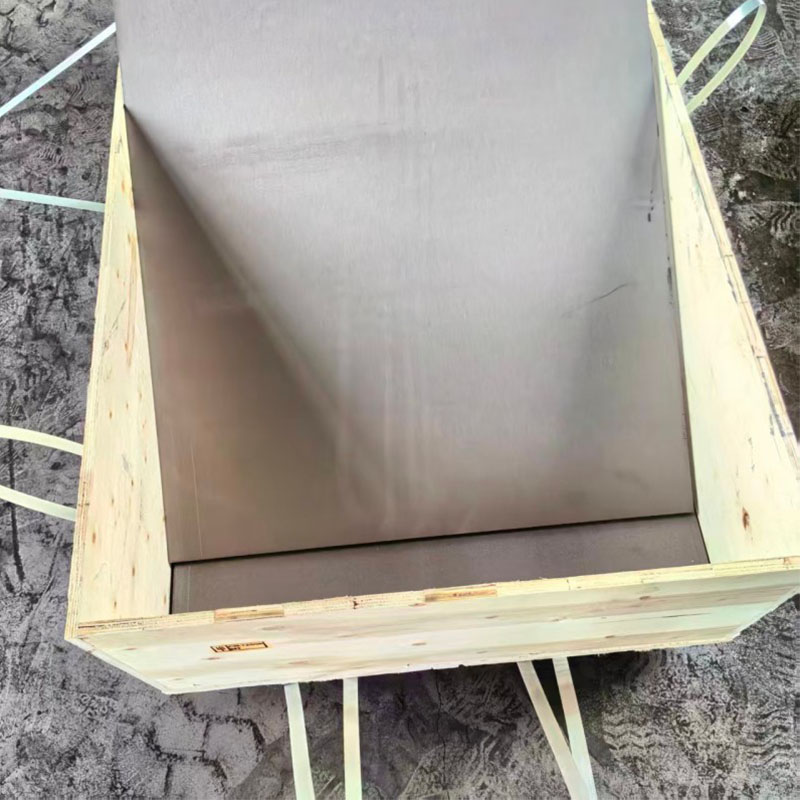

Фабричка директна продажба! UHP електроди со ултра висока моќност, специјално дизајнирани за електрични лачни печки и печки за рафинирање.

Детали за графитната електрода со ултра висока моќност UHP Графитните електроди UHP (Ултра-висока моќност) се јадро спроводлив материјал во современите металуршки индустрии, дизајнирани да издржат екстремни струјни оптоварувања. Тие првенствено се користат во производството на челик со електрични лачни печки и топење на легура со висока класа,...

Опис

маркер

Детали за ултра-висока моќна графитна електрода на UHP

Графитните електроди UHP (Ultra-High Power) се јадро спроводлив материјал во современите металуршки индустрии, дизајнирани да издржат екстремни струјни оптоварувања. Тие првенствено се користат во производството на челик со електрични лачни печки и топење на легура со висока класа, а нивните предности од малата потрошувачка на енергија и високата стабилност ги прават клучен потрошен материјал за индустриска надградба.

I. Основна дефиниција и предности во изведбата

- Позиционирање на јадрото: Способно да издржи густини на струја над 25 A/cm² (до 40 A/cm²), постигнувајќи ефикасно топење преку електрични лакови со висока температура над 3000°C, генерирани помеѓу врвот на електродата и полнењето на печката. Тие се основна компонента на ултра-висока моќни електрични лачни печки (EAFs) и печки за рафинирање.

- Клучни параметри за изведба:

- Електрична спроводливост: Отпорност ≤ 6,2 μΩ·m (некои производи од високата класа и до 4,2 μΩ·m), далеку над обичните електроди со висока моќност (HP);

- Механичка јачина: Јачина на свиткување ≥ 10 MPa (зглобовите можат да достигнат над 20 MPa), способни да издржат удари од полнење и електромагнетни вибрации;

- Термичка стабилност: коефициент на термичка експанзија само 1,0-1,5 × 10-6/℃, не е подложен на пукање или распарчување при брзо загревање и ладење;

- Хемиски карактеристики: содржина на пепел ≤ 0,2%, густина 1,64-1,76 g/cm³, силна отпорност на оксидација и корозија, што резултира со помала потрошувачка по тон челик.

II. Основен производствен процес и суровини

- Клучни суровини: Употреба на 100% висококвалитетна игла на база на нафта (обезбедува мала експанзија и висока спроводливост), во комбинација со модифицирано средство за врзување со средна температура (точка на омекнување 108-112°C) и нерастворлив агенс со низок кинолин (QI ≤ 0,5%) импрегнирање - Основен процес: Процесот вклучува мешање и месење на состојките → обликување со истиснување → калцинирање (двапати) → импрегнација под висок притисок (еднаш за телото на електродата, три пати за конекторот) → графитизација (процес во линија на над 2800℃) → механичка обработка. Прецизната контрола на температурата и оптимизацијата на параметрите обезбедуваат точност на производот (толеранција на исправност ±10mm/50m) и стабилност на перформансите.

- Процесна иновација: оптимизираниот процес „една импрегнација, две калцинации“ го скратува производниот циклус за 15-30 дена во споредба со традиционалните методи, намалувајќи ги трошоците за приближно 2000 RMB/тон, додека одржува одлична отпорност на термички удар.

III. Главни сценарија за апликација

- Водечко поле: AC/DC изработка на челик со ултра-висока моќност на електрични лачни печки, што се користи во производството на висококвалитетен легиран челик и специјален челик, подобрување на ефикасноста на топење за повеќе од 30% и намалување на потрошувачката на енергија за 15%-20%;

- Проширени апликации: Топење на висококвалитетни материјали како што се индустриски силициум, феросилициум и жолт фосфор во потопени лачни печки, како и производство на производи со висока температура како што се корунд и абразиви, приспособливи на различни спецификации на електрични печки (дијаметар 12-28 инчи, тековен капацитет за носење 12-2800000A).

IV. Вредност на индустријата и развојни трендови

- Основна вредност: Водејќи ја трансформацијата на производството на челик со електрични лачни печки кон „побрзи, почисти и поефикасни“ процеси, тој е клучен материјал за заштеда на енергија и намалување на емисиите во челичната индустрија и за справување со тарифите за јаглерод. Неговиот пазарен удел се очекува да надмине 60% од вкупната побарувачка на графитни електроди до 2025 година, со цена од приближно 18.000 јени/тон;

- Технолошка насока: Фокусирање на модификација на облогата на графен (намалување на отпорот на контакт за 40%), композитно засилување со силициум карбид, интелигентно производство (симулација на дигитален двоен процес) и кружна економија (стапка на обновување на прашина 99,9% + обновување на отпадната топлина), за дополнително подобрување на животниот век и пријателските односи на животната средина.