- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Pemesinan ketepatan elektrod grafit: panduan komprehensif

2025-05-05

Pemesinan ketepatan elektrod grafit: panduan komprehensif

Panduan ini memberikan gambaran terperinci mengenai Pemesinan elektrod grafit, Meneroka pelbagai teknik, pertimbangan, dan amalan terbaik untuk mencapai hasil ketepatan tinggi. Kami menyelidiki cabaran yang ditimbulkan oleh sifat unik Graphite dan menawarkan penyelesaian untuk mengoptimumkan proses pemesinan untuk meningkatkan kecekapan dan kualiti produk. Ketahui mengenai kaedah pemesinan yang berbeza, pemilihan bahan, dan langkah kawalan kualiti untuk memastikan anda elektrod grafit memenuhi piawaian tertinggi.

Memahami cabaran pemesinan elektrod grafit

Sifat bahan dan kesannya

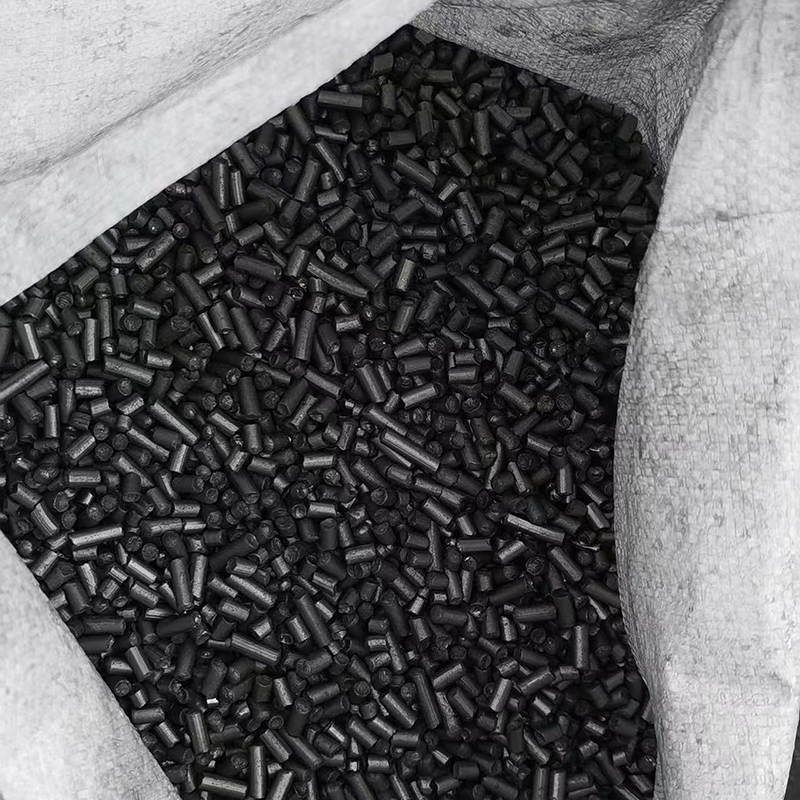

Grafit, bahan yang digunakan secara meluas dalam pemesinan pelepasan elektrik (EDM) kerana kekonduksian elektrik yang sangat baik dan kestabilan haba, memberikan cabaran yang unik semasa pemesinan. Kekurangan dan kecenderungannya yang melekat boleh menyebabkan ketidaksempurnaan permukaan dan ketidaktepatan dimensi jika tidak ditangani dengan teliti. Sifat grafit yang kasar juga memerlukan penggunaan perkakas khusus dan cecair pemotongan untuk mengelakkan haus dan lusuh pramatang. Berjaya memesongkan elektrod grafit memerlukan pemahaman yang mendalam tentang sifat -sifat ini dan pemilihan teknik yang sesuai.

Teknik pemesinan untuk elektrod grafit

Pemesinan pelepasan elektrik (EDM)

Edm adalah kaedah yang paling biasa untuk elektrod grafit pemesinan, terutamanya untuk bentuk rumit dan aplikasi ketepatan tinggi. Proses ini melibatkan penggunaan percikan elektrik untuk mengikis bahan, yang membolehkan penciptaan geometri kompleks yang sukar atau mustahil untuk dicapai dengan kaedah subtractive tradisional. Variasi EDM yang berbeza, seperti EDM Wire dan EDM-sinking, menawarkan pelbagai tahap ketepatan dan kemasan permukaan. Memilih kaedah EDM yang betul bergantung kepada reka bentuk elektrod dan toleransi yang diperlukan. Hebei Yaofa Carbon Co., Ltd. (https://www.yaofatansu.com/) menawarkan bahan grafit berkualiti tinggi yang sesuai untuk proses EDM.

Kaedah pemesinan lain

Manakala EDM menguasai Pemesinan elektrod grafit, kaedah lain seperti penggilingan dan pengisaran boleh digunakan untuk aplikasi tertentu. Pengilangan sesuai untuk mewujudkan bentuk yang lebih besar, lebih mudah, sementara pengisaran boleh digunakan untuk mencapai kemasan permukaan yang tinggi. Walau bagaimanapun, kaedah ini mungkin tidak berkesan untuk geometri kompleks atau toleransi yang ketat seperti EDM.

Mengoptimumkan proses pemesinan

Pemilihan perkakas

Pilihan alat pemotongan memberi kesan kepada kualiti dan kecekapan Pemesinan elektrod grafit. Alat mestilah sangat tahan lama untuk menahan sifat grafit yang kasar dan mengekalkan ketepatan sepanjang tempoh yang panjang. Memilih bahan alat dan geometri yang sesuai adalah penting untuk meminimumkan haus dan mencapai kemasan permukaan yang dikehendaki.

Memotong cecair dan penyejuk

Penggunaan cecair pemotongan khusus adalah penting dalam meminimumkan geseran, penjanaan haba, dan memakai alat. Cecair ini juga membantu menghilangkan serpihan grafit dari zon pemesinan, menghalang penyumbatan dan meningkatkan kualiti permukaan. Pemilihan cecair pemotongan harus berdasarkan kaedah pemesinan yang dipilih dan kemasan permukaan yang dikehendaki.

Kawalan dan Pemeriksaan Kualiti

Ketepatan dimensi dan kemasan permukaan

Memastikan ketepatan dimensi dan kemasan permukaan berkualiti tinggi adalah yang paling utama Pemesinan elektrod grafit. Langkah -langkah pemeriksaan dan kawalan kualiti yang kerap sepanjang proses diperlukan untuk mengenal pasti dan membetulkan sebarang penyimpangan dari spesifikasi. Menggunakan peralatan pengukuran lanjutan seperti mesin pengukur koordinat (CMMS) sering penting untuk mencapai ketepatan yang diperlukan.

Memilih bahan grafit yang betul

Ciri -ciri bahan grafit itu sendiri mempengaruhi kebolehkerjaan dan kualiti akhir elektrod. Gred grafit yang berbeza menawarkan pelbagai tahap ketumpatan, kekuatan, dan kekonduksian elektrik. Memilih gred yang sesuai adalah kritikal untuk memastikan bahawa elektrod siap memenuhi ciri -ciri prestasi yang diperlukan.

Perbandingan gred grafit

| Gred | Ketumpatan (g/cm3) | Kekuatan tegangan (MPA) | Resistiviti elektrik (μΩ · cm) |

|---|---|---|---|

| Gred a | 1.70 | 2.5 | 12 |

| Gred b | 1.75 | 3.0 | 10 |

| Gred c | 1.80 | 3.5 | 8 |

Nota: Ini adalah nilai contoh dan boleh berbeza -beza bergantung kepada pengilang dan gred grafit tertentu. Rujuk lembaran data pengeluar untuk spesifikasi yang tepat.

Dengan memahami nuansa Pemesinan elektrod grafit dan melaksanakan amalan terbaik, pengeluar boleh mencapai elektrod ketepatan tinggi yang memenuhi tuntutan pelbagai aplikasi. Pemilihan teknik, alat, dan bahan yang sesuai adalah penting untuk mengoptimumkan proses dan memastikan hasil yang berkualiti tinggi.