- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

85-1260 mm grafietelektroden met volledig bereik, hoog vermogen en ultrahoog vermogen – de energiekern van industrieel smelten

-

Grafietelektroden met hoog vermogen: de voorkeurskeuze vanwege energiebesparing, lager verbruik en verbeterde efficiëntie bij de staalproductie

-

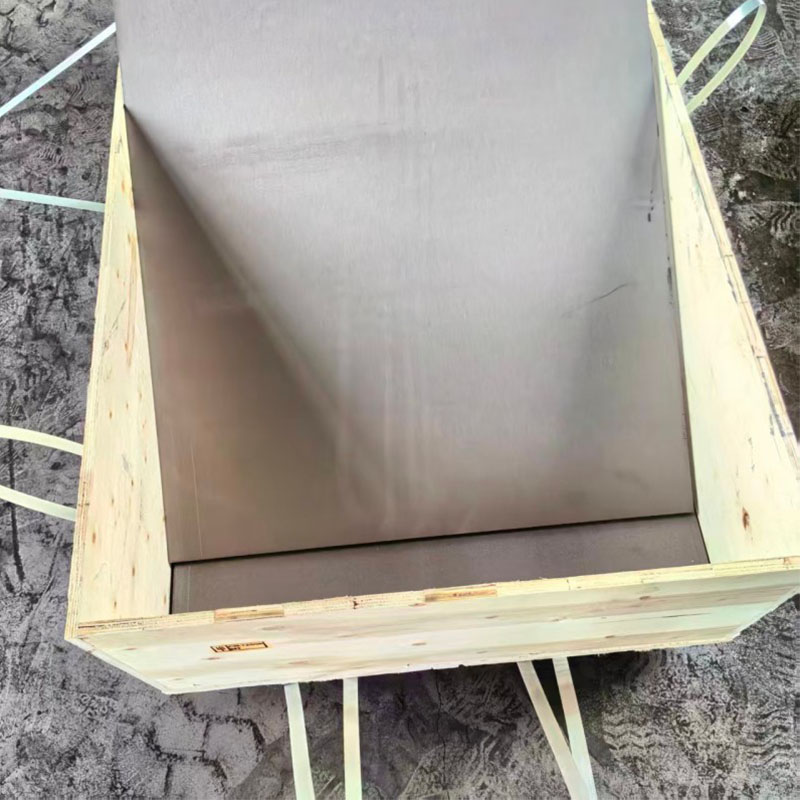

Grafietelektroden met hoog vermogen, diameter 600 mm, voor export.

-

600 mm grafietelektroden met ultrahoog vermogen, hoge dichtheid en lage weerstand: een nieuwe maatstaf voor smeltefficiëntie

-

Metallurgische staalproductie grafietelektroden met ultrahoog vermogen, bestand tegen hoge temperaturen en slagvast, rechtstreekse levering door de fabrikant

-

Bolvormig carburizer

-

Hoogwaardig grafietpoeder beschikbaar op voorraad, met een volledig scala aan specificaties en aanpasbare opties.

-

HP High Power grafiet -elektrode

-

Hoogwaardige grafietelektroden, 600 mm groot, wereldwijde verzending mogelijk

-

450 mm ultrahoge/hoge vermogensgrafietelektroden, hoge dichtheid en lage weerstand, rechtstreeks geleverd door de fabrikant.

-

Hoogvermogen- en ultrahoogvermogen-grafietelektroden met een diameter van 600 mm, elektrisch geleidend, bestand tegen hoge temperaturen, industriële kwaliteit, stabiel en duurzaam.

-

Grafietelektrode met ultrahoog vermogen

-

960 grafietelektroden – hoog vermogen, ultrahoog vermogen – wereldwijde verzending

-

Hoge temperatuurbestendige siliciumcarbide smeltkroes, speciaal ontworpen voor het smelten van aluminium en koper, corrosiebestendig en slagvast, rechtstreeks van de fabrikant.

-

Korrelige carburizer

-

Petroleumcokes met hoog en laag zwavelgehalte, specifiek voor metallurgie- en giettoepassingen. Rechtstreeks geleverd door de fabrikant, op voorraad en klaar voor onmiddellijke verzending

Fabriek directe verkoop! UHP-elektroden met ultrahoog vermogen, speciaal ontworpen voor vlamboogovens en raffinageovens.

Details van UHP-grafietelektroden met ultrahoog vermogen UHP-grafietelektroden (Ultra-High Power) zijn een kerngeleidend materiaal in de moderne metallurgische industrie, ontworpen om extreme stroombelastingen te weerstaan. Ze worden voornamelijk gebruikt bij de staalproductie van elektrische vlamboogovens en bij het smelten van hoogwaardige legeringen, en...

Beschrijving

markering

Details van UHP-grafietelektrode met ultrahoog vermogen

UHP (Ultra-High Power) grafietelektroden zijn een kerngeleidend materiaal in de moderne metallurgische industrie, ontworpen om extreme stroombelastingen te weerstaan. Ze worden voornamelijk gebruikt bij de staalproductie in vlamboogovens en bij het smelten van hoogwaardige legeringen. Hun voordelen van laag energieverbruik en hoge stabiliteit maken ze tot een belangrijk verbruiksartikel voor industriële modernisering.

I. Kerndefinitie en prestatievoordelen

- Kernpositionering: bestand tegen stroomdichtheden van meer dan 25 A/cm² (tot 40 A/cm²), waardoor efficiënt smelten wordt bereikt door elektrische bogen bij hoge temperaturen van meer dan 3000 °C die worden gegenereerd tussen de elektrodetip en de ovenlading. Ze vormen een kerncomponent van elektrische vlamboogovens (EAF's) en raffinageovens met ultrahoog vermogen.

- Belangrijkste prestatieparameters:

- Elektrische geleidbaarheid: weerstand ≤ 6,2 μΩ·m (sommige hoogwaardige producten zo laag als 4,2 μΩ·m), veel beter dan gewone elektroden met hoog vermogen (HP);

- Mechanische sterkte: buigsterkte ≥ 10 MPa (gewrichten kunnen meer dan 20 MPa bereiken), bestand tegen oplaadstoten en elektromagnetische trillingen;

- Thermische stabiliteit: thermische uitzettingscoëfficiënt slechts 1,0-1,5 × 10⁻⁶/℃, niet gevoelig voor barsten of afbrokkelen bij snelle verwarming en koeling;

- Chemische eigenschappen: Asgehalte ≤ 0,2%, dichtheid 1,64-1,76 g/cm³, sterke oxidatie- en corrosieweerstand, resulterend in een lager verbruik per ton staal.

II. Kernproductieproces en grondstoffen

- Belangrijkste grondstoffen: gebruik van 100% hoogwaardige naaldcokes op aardoliebasis (waarborgt lage uitzetting en hoge geleidbaarheid), gecombineerd met gemodificeerd pekbindmiddel op gemiddelde temperatuur (verwekingspunt 108-112°C) en een impregneermiddel met een laag chinolinegehalte (QI ≤ 0,5%). - Kernproces: het proces omvat het mengen en kneden van ingrediënten → extrusiegieten → calcineren (tweemaal) → impregneren onder hoge druk (eenmaal voor het elektrodelichaam, driemaal voor de connector) → grafitisering (in-line proces bij meer dan 2800 ℃) → mechanische verwerking. Nauwkeurige temperatuurregeling en parameteroptimalisatie zorgen voor productnauwkeurigheid (rechtheidstolerantie ±10 mm/50 m) en prestatiestabiliteit.

- Procesinnovatie: het geoptimaliseerde proces "één impregneren, twee calcineren" verkort de productiecyclus met 15-30 dagen in vergelijking met traditionele methoden, waardoor de kosten met ongeveer 2000 RMB/ton worden verlaagd, terwijl de uitstekende thermische schokbestendigheid behouden blijft.

III. Belangrijkste toepassingsscenario's

- Toonaangevend veld: AC/DC staalproductie met ultrahoog vermogen elektrische vlamboogovens, gebruikt bij de productie van hoogwaardig gelegeerd staal en speciaal staal, waardoor de smeltefficiëntie met meer dan 30% wordt verbeterd en het energieverbruik met 15% -20% wordt verminderd;

- Uitgebreide toepassingen: het smelten van hoogwaardige materialen zoals industrieel silicium, ferrosilicium en gele fosfor in ondergedompelde boogovens, evenals de productie van producten op hoge temperatuur zoals korund en schuurmiddelen, aanpasbaar aan verschillende specificaties van elektrische ovens (diameter 12-28 inch, stroomdraagvermogen 22000-120000A).

IV. Industriewaarde en ontwikkelingstrends

- Kernwaarde: Door de transformatie van de staalproductie met vlamboogovens naar "snellere, schonere en efficiëntere" processen te stimuleren, is het een sleutelmateriaal voor energiebesparing en emissiereductie in de staalindustrie en voor het omgaan met koolstoftarieven. Het marktaandeel zal naar verwachting in 2025 groter zijn dan 60% van de totale vraag naar grafietelektroden, met een prijs van ongeveer 18.000 RMB/ton;

- Technologische richting: focus op modificatie van grafeencoatings (vermindering van de contactweerstand met 40%), versterking van siliciumcarbidecomposiet, intelligente productie (simulatie van digitale dubbele processen) en circulaire economie (stofterugwinningspercentage 99,9% + terugwinning van restwarmte), om de levensduur en milieuvriendelijkheid verder te verbeteren.