- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Zuiver geraffineerde koolteer: milieuvriendelijke toepassingen?

21-02-2026

Je ziet ‘puur geraffineerde koolteer’ en ‘milieuvriendelijk’ in dezelfde zin, en je eerste instinct zou kunnen zijn om te spotten. Ik snap het. Decennia lang is de erfenis van koolteer gekoppeld aan de zware industrie, PAK's en problemen op het gebied van milieusanering. Maar die reflexieve afwijzing mist de nuance van wat ‘verfijnd’ eigenlijk betekent in een industriële context van vandaag, en waar de materiaalwetenschap stilletjes de grenzen heeft verlegd. Het gaat niet om het greenwashen van een oud product; het gaat erom dat je je afvraagt of een sterk bewerkt derivaat, wanneer het met precisie en volledige controle over de levenscyclus wordt toegepast, in moderne duurzaamheidskaders kan passen. Het antwoord is niet eenvoudig ja of nee; het is een reeks ‘het hangt ervan af’, gebaseerd op toepassing, vervangingslogica en afvalstroombeheer. Laten we dat uitpakken.

De verfijningsdrempel: waar ‘puur’ er toe doet

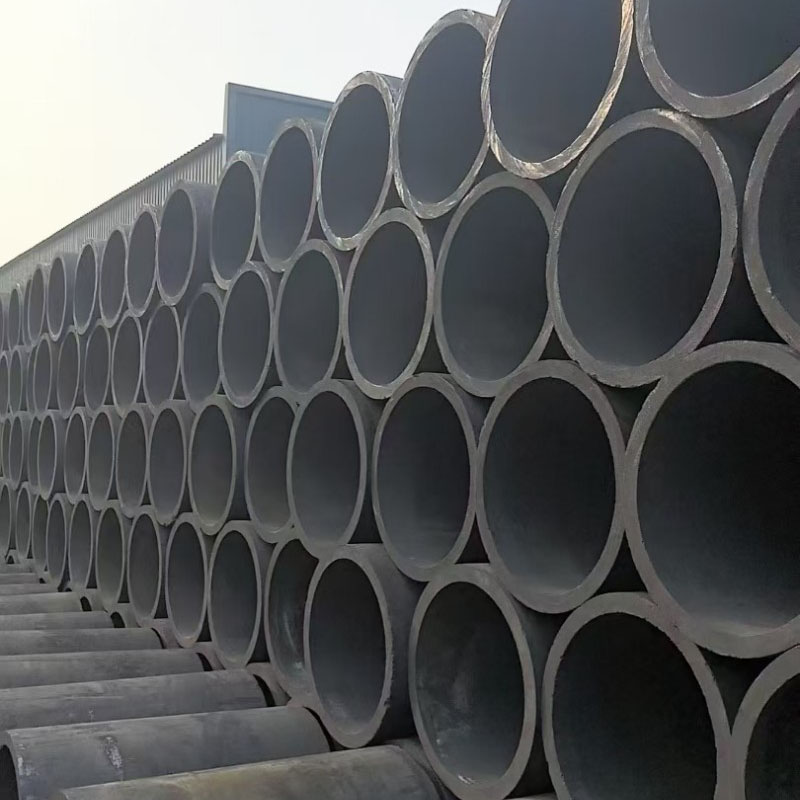

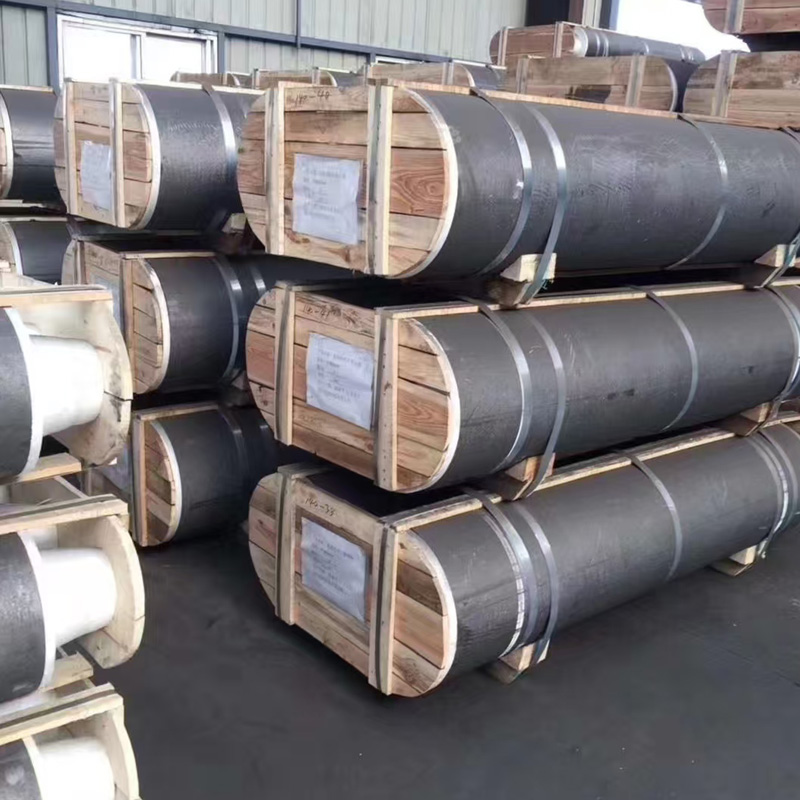

Niet alle koolteer is gelijk gemaakt. Het spul dat de hele categorie een slechte naam bezorgt, is vaak ruw of licht bewerkt materiaal. Wanneer we het hebben over pure geraffineerde koolteer, specifiek voor industriële toepassingen, verwijzen we naar een product dat een aanzienlijke destillatie en behandeling heeft ondergaan om vluchtige, laagkokende fracties te verwijderen en specifieke aromatische verbindingen te concentreren. De sleutel is de verwijderingsdrempel. Een product als het hoge bindmiddel van een leverancier met diepgaande materiaalexpertise, bijvoorbeeld Hebei Yaofa Carbon Co., Ltd., die al meer dan twintig jaar koolstof verwerkt, is een wereld apart van generieke, ongeraffineerde teer. Hun focus op consistente, hoogwaardige koolstofadditieven en elektroden vereist een grondstof met voorspelbare eigenschappen. Dit niveau van verfijning vermindert de variabiliteit en de concentratie van de meest problematische light-end-componenten, wat de eerste, niet-onderhandelbare stap is in de richting van elke potentiële ‘milieuvriendelijke’ claim.

Waar het rubber de weg raakt, is er sprake van vervanging. Een van de meest tastbare ‘milieuvriendelijke’ argumenten is wanneer geraffineerd koolteerpek fungeert als bindmiddel in koolstofanodes voor het smelten van aluminium of in grafietelektroden. Het ‘vriendelijke’ deel is vergelijkend. Als het alternatieve bindmiddel afkomstig is uit een verse aardoliestroom, is het argument dat het gebruik van een bijproduct van de staalproductie (koolteer) een vorm van industriële symbiose is die waarde toevoegt aan een afvalstroom. Het is niet ‘schoon’ in absolute zin, maar het kan op systeemniveau efficiënter met hulpbronnen omgaan. Het carbonisatieproces bij de productie van elektroden houdt ook een aanzienlijk deel van de koolstof vast in een stabiele matrix, waardoor de potentiële emissies tijdens de gebruiksfase van het product worden verminderd in vergelijking met minder stabiele bindmiddelen. Het is een levenscyclusberekening, geen kop.

Ik heb projecten zien struikelen door deze drempel te negeren. Een klant wilde ooit een goedkopere, semi-geraffineerde teer gebruiken voor een speciaal koolstofproduct, gelokt door de lagere initiële kosten. De inconsistentie in viscositeit en verkooksingswaarde leidde tot massale productie-uitval, energieverspilling bij het opnieuw kalibreren van ovens en uiteindelijk tot een vervuilde batch die een verplichting tot verwijdering werd. De totale milieu- en economische kosten waren veel groter dan de aanvankelijke besparingen. Die ervaring bevestigde voor mij dat ‘puur’ en ‘verfijnd’ hier geen marketingpluis is; het zijn voorwaarden voor efficiëntie en afvalminimalisatie stroomafwaarts. Je kunt niet over milieutoepassingen praten als je basismateriaal instabiel is.

Nichetoepassingen: waar het argument water vasthoudt

Naast grootschalige elektrodebinding zijn er nichegebieden waar de eigenschappen van geraffineerde koolteer echt moeilijk te vervangen zijn door een momenteel beschikbaar ‘groener’ alternatief. Denk aan gespecialiseerde koolstofcomposieten voor de lucht- en ruimtevaart of hoogwaardige afdichtingsmaterialen. In deze gevallen is de prestatie-eis (extreme thermische stabiliteit, specifieke geleidbaarheid, ondoordringbaarheid) zo streng dat de CO2-voetafdruk van een defect (een onderdeel dat niet aan de specificaties voldoet en moet worden gesloopt, of een afdichting die lekt) de voetafdruk van het bindmiddelmateriaal zelf in de schaduw stelt. Hier gaat de ‘milieuvriendelijke’ invalshoek over duurzaamheid en een lange levensduur in een toepassing waar veel op het spel staat. Het gebruik van een onvoldoende bindmiddel zou kunnen betekenen dat een onderdeel vijf jaar meegaat in plaats van twintig, waardoor frequente vervanging noodzakelijk is en alle energie en afval die daarmee gepaard gaan, noodzakelijk zijn.

Een ander gebied dat de moeite waard is om te bekijken zijn de gecontroleerde processen bij hoge temperaturen voor de productie van koolstofmateriaal zelf. Een bedrijf als Hebei Yaofa Carbon, dat zich richt op UHP-grafietelektroden, houdt zich hoofdzakelijk bezig met het transformeren van bindmiddelen in zuivere, kristallijne koolstofstructuren. In hun ovens wordt onder nauwkeurige omstandigheden de vluchtige materie uit het geraffineerde pek opgevangen en vaak gebruikt als secundaire brandstofbron voor het verwarmingsproces, waardoor een gesloten energieterugwinningssysteem ontstaat. Het eindproduct, de grafietelektrode, is inert en cruciaal voor de staalproductie in elektrische boogovens, wat op zichzelf een duurzamer pad is vergeleken met traditionele hoogovens. Je kunt deze keten volgen op hun site op https://www.yaofatansu.com– het is een goede casestudy op het gebied van industriële integratie. Het eco-voordeel is indirect maar reëel: het mogelijk maken van efficiëntere staalrecycling.

Een paar jaar geleden hebben we ook geëxperimenteerd met het gebruik van ultrageraffineerde fracties als voorloper van synthetisch grafiet in batterijen. De theorie klopte: een dichte, zeer aromatische grondstof zou een goede grafietstructuur kunnen opleveren. Het praktische falen was zuiverheid. Sporen van metaalverontreinigingen, zelfs bij ppm-niveaus, die aanvaardbaar zijn in een staalproductie-elektrode, zijn catastrofaal voor een anode van een lithium-ionbatterij. De zuiveringskosten om ze te verwijderen, hebben elk milieu- of economisch voordeel ten opzichte van petroleumcokes uitgewist. Het was een ontnuchterende les dat ‘verfijnd voor één branche’ niet ‘verfijnd voor iedereen’ betekent. De applicatie definieert de norm.

De onvermijdelijke knelpunten: emissies en einde levensduur

Geen enkele discussie is eerlijk zonder de harde delen onder ogen te zien. De belangrijkste milieu-uitdaging met pure geraffineerde koolteer blijft de uitstoot van handling en initiële verwerking. Zelfs geraffineerd bevat het PAK's. Tijdens het mengen, vormen en de vroege stadia van het bakken is het opvangen van dampen absoluut cruciaal. Ik heb fabrieken bezocht waar dit wordt beheerd met de modernste wasfaciliteiten en thermische oxidatiemiddelen, waarbij potentiële verontreinigende stoffen worden omgezet in CO2 en waterdamp – een afweging, maar dan wel gecontroleerd. Ik heb ook oudere faciliteiten gezien waar de vluchtige emissies voelbaar zijn. Het ‘milieuvriendelijke’ potentieel van de toepassing is volledig afhankelijk van deze operationele nauwkeurigheid. De map zelf is niet vriendelijk; het ontwikkelde systeem rond het gebruik ervan kan zijn.

Het levenseinde is de andere olifant in de kamer. In de aluminium pot wordt een koolstofanode verbruikt. Een grafietelektrode wordt geleidelijk geoxideerd in de EAF. Maar hoe zit het met koolstofcomposieten of speciale producten aan het einde van hun levensduur? Ze bestaan grotendeels uit inerte koolstof, dus vanuit het perspectief van uitloging is storten weinig risicovol, maar het is nog steeds afval. Het recyclen van deze materialen tot een hoogwaardige koolstofstroom is technisch uitdagend en nog niet economisch. Dit is een grote leemte in het duurzaamheidsverhaal. Het beste huidige argument is dat deze materialen toepassingen met een lange levensduur en hoog rendement mogelijk maken, waardoor het moment van einde levensduur tientallen jaren wordt uitgesteld. Maar we hebben betere oplossingen nodig voor de uiteindelijke verwijdering of, idealiter, voor circulair hergebruik.

Dit is waar de dialoog met de sector naartoe moet gaan. In plaats van vage beweringen zou de nadruk moeten liggen op transparante gegevens: het specifieke PAK-profiel van een geraffineerd product versus een ruw product, de energieterugwinningspercentages in moderne bakovens en de totale koolstofbalans van een geraffineerd product op teerbasis versus een nieuw product op basis van alternatieven. Het zijn rommelige, applicatiespecifieke gegevens, maar het is het enige dat het gesprek verder brengt dan alleen marketing.

Regelgevende en perceptiehindernissen

Zelfs als de technische argumenten voor een lagere systeemimpact bij bepaalde toepassingen kunnen worden aangevoerd, is het regelgevings- en publieke perceptiekader vaak een bot instrument. In veel rechtsgebieden is ‘koolteer’ een triggerwoord, waarbij het verfijnde industriële bindmiddel op één hoop wordt gegooid met met creosoot behandelde spoorbielzen of oude bestratingskitten. Dit creëert een barrière voor adoptie, zelfs voor ingenieurs die het prestatievoordeel zien. Om hier doorheen te navigeren zijn nauwgezette documentatie, veiligheidsinformatiebladen die het product duidelijk onderscheiden, en vaak verificatie door derden van emissieprofielen tijdens gebruik vereist. Het zijn extra kosten en complexiteit waar elke projectmanager rekening mee moet houden.

Vanuit inkoopperspectief is het daarom van belang om met gevestigde fabrikanten om te gaan. Een bedrijf dat al twintig jaar actief is in het spel, zoals het eerder genoemde, heeft zijn processen en documentatie moeten aanpassen om aan de veranderende normen te voldoen. Hun productconsistentie gaat niet alleen over kwaliteit; het gaat om het genereren van betrouwbare gegevens voor naleving van de milieu- en veiligheidsvoorschriften. Als ik een materiaal als dit specificeer, moet ik het gedrag van batch tot batch kennen, niet alleen voor mijn proces, maar ook voor mijn milieuvergunning. Een onbetrouwbare leverancier riskeert hier niet alleen mijn product; ze riskeren mijn exploitatievergunning.

De perceptiehindernis remt ook innovatie. Het is moeilijker om onderzoeks- en ontwikkelingsfinanciering veilig te stellen om het milieuprofiel van een ‘koolteer’-product te verbeteren dan voor een biogebaseerd alternatief, zelfs als het bio-alternatief zijn eigen verborgen landgebruik- of verwerkingseffecten heeft. Dit is de realiteit van het veld. De meest pragmatische weg voorwaarts is om door te gaan met optimaliseren binnen de gevestigde, hoogwaardige, prestatiekritische toepassingen waar het materiaal essentieel is, en om brutaal eerlijk te zijn over de beperkingen ervan elders.

Conclusie: een hulpmiddel, geen wondermiddel

Zo, is pure geraffineerde koolteer milieuvriendelijk? Het is de verkeerde vraag. Het is een gespecialiseerd industrieel materiaal met een complex profiel. In specifieke, gecontroleerde toepassingen – voornamelijk als hoogwaardig bindmiddel in koolstof- en grafietproducten waar het hulpbronnenefficiëntie, valorisatie van afvalstromen en prestaties met een lange levensduur mogelijk maakt – kan het onderdeel zijn van een duurzamer industrieel systeem. Het ‘groene’ karakter ervan is volledig contextueel en systemisch, en nooit inherent. Het verfijningsproces is een vereiste, en de operationele controles tijdens het gebruik ervan bepalen of breken elk milieuvoordeel.

De praktijkervaring, van mislukte experimenten met batterijmaterialen tot het zien van geïntegreerde energieterugwinning in elektrodefabrieken, laat een duidelijke kloof zien. Wanneer het wordt gebruikt als vervanging zonder het specifieke gedrag ervan te begrijpen, faalt het. Waar het is geïntegreerd in een goed ontworpen, gesloten proces met volledige emissiecontrole – zoals bij de productie van hoogwaardige elektroden voor de elektrische staalproductie – vindt het een gerechtvaardigde en aantoonbaar geoptimaliseerde plaats in de materiële wereld. Het doel zou niet moeten zijn om het een nieuwe naam te geven, maar om het toe te passen met precisie, eerlijkheid over de afwegingen en een niet aflatende focus op het minimaliseren van de impact van de wieg tot het graf. Dat is het enige soort ‘vriendelijke’ dat in deze branche onder de loep blijft.