- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Presisjonsmaskinering av grafittelektroder: En omfattende guide

2025-05-05

Presisjonsmaskinering av grafittelektroder: En omfattende guide

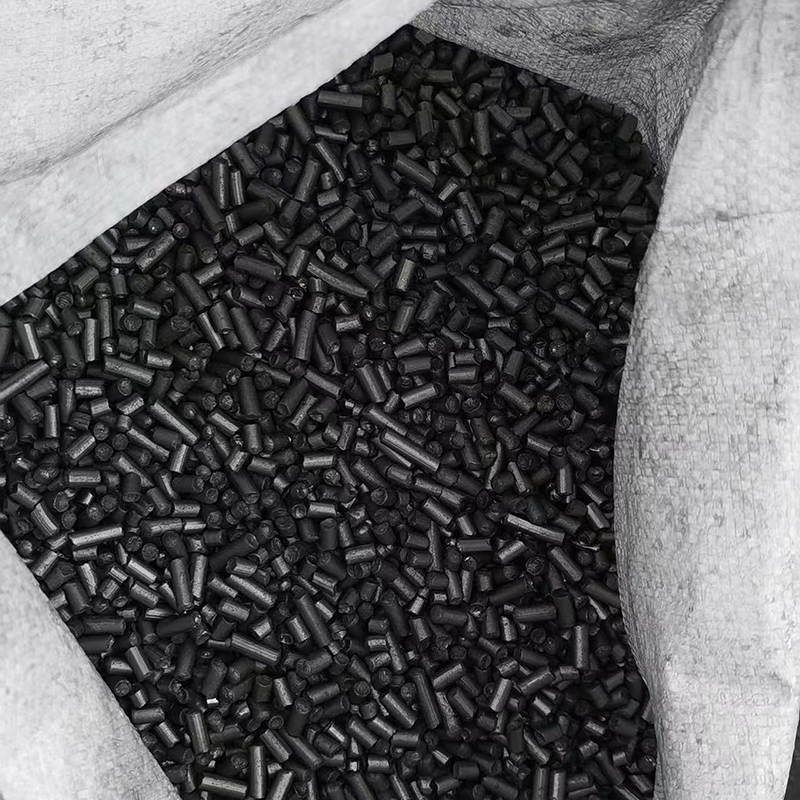

Denne guiden gir en detaljert oversikt over Grafittelektrodebearbeiding, Utforske forskjellige teknikker, betraktninger og beste praksis for å oppnå resultater med høy presisjon. Vi fordyper utfordringene som Graphites unike egenskaper gir og tilbyr løsninger for å optimalisere maskineringsprosessen for å forbedre effektiviteten og produktkvaliteten. Lær om forskjellige maskineringsmetoder, materialvalg og kvalitetskontrolltiltak for å sikre din Grafittelektrode oppfyller de høyeste standardene.

Forstå utfordringene med maskinering av grafittelektrode

Materialegenskaper og deres innvirkning

Grafitt, et mye brukt materiale i elektrisk utladningsmaskinering (EDM) på grunn av sin utmerkede elektriske ledningsevne og termisk stabilitet, gir unike utfordringer under maskinering. Den iboende sprøheten og tendensen til flak kan føre til overflate -ufullkommenheter og dimensjonale unøyaktigheter hvis de ikke håndteres nøye. Grafittens slitende natur nødvendiggjør også bruk av spesialisert verktøy og kutte væsker for å forhindre for tidlig slitasje. Vellykket maskinering av grafittelektroder krever en dyp forståelse av disse egenskapene og valg av passende teknikker.

Maskineringsteknikker for grafittelektroder

Elektrisk utladningsmaskinering (EDM)

Edm er den vanligste metoden for maskinering av grafittelektroder, spesielt for intrikate former og applikasjoner med høy presisjon. Prosessen innebærer å bruke elektriske gnister for å erodere materialet, noe som gir mulighet for å lage komplekse geometrier som ville være vanskelig eller umulig å oppnå med tradisjonelle subtraktive metoder. Ulike EDM-varianter, som lednings EDM og Die-Sinking EDM, tilbyr varierende nivåer av presisjon og overflatebehandling. Å velge riktig EDM -metode avhenger av elektrodens design og de nødvendige toleransene. Hebei Yaofa Carbon Co., Ltd. (https://www.yaofatansu.com/) tilbyr grafittmateriale av høy kvalitet som er ideelle for EDM-prosesser.

Andre maskineringsmetoder

Mens EDM dominerer Grafittelektrodebearbeiding, andre metoder som fresing og sliping kan brukes for spesifikke applikasjoner. Fresing er egnet for å skape større, enklere former, mens sliping kan brukes til å oppnå høye overflatebehandlinger. Imidlertid kan disse metodene ikke være like effektive for komplekse geometrier eller tette toleranser som EDM.

Optimalisering av maskineringsprosessen

Valgvalg

Valget av skjæreverktøy påvirker kvaliteten og effektiviteten til Grafittelektrodebearbeiding. Verktøy må være svært holdbare for å motstå grafittens slitende natur og opprettholde presisjon over lengre perioder. Å velge riktig verktøymateriale og geometri er kritisk for å minimere slitasje og oppnå ønsket overflatebehandling.

Kutte væsker og kjølevæsker

Bruken av spesialiserte skjærevæsker er avgjørende for å minimere friksjon, varmeproduksjon og verktøyklær. Disse væskene er også med på å fjerne grafittrester fra maskineringssonen, forhindre tilstopping og forbedre overflatekvaliteten. Valg av skjærevæske skal være basert på den valgte maskineringsmetoden og ønsket overflatebehandling.

Kvalitetskontroll og inspeksjon

Dimensjonal nøyaktighet og overflatebehandling

Sikre dimensjons nøyaktighet og en overflatefinish av høy kvalitet er avgjørende i Grafittelektrodebearbeiding. Regelmessige inspeksjons- og kvalitetskontrolltiltak gjennom hele prosessen er nødvendige for å identifisere og rette opp avvik fra spesifikasjonene. Å bruke avansert måleutstyr som koordinatsmålingsmaskiner (CMMS) er ofte avgjørende for å oppnå den nødvendige presisjonen.

Velge riktig grafittmateriale

Egenskapene til grafittmaterialet påvirker selve elektrodens maskinbarhet og endelige kvalitet. Ulike grafittgrader gir varierende nivåer av tetthet, styrke og elektrisk ledningsevne. Å velge riktig karakter er kritisk for å sikre at den ferdige elektroden oppfyller de nødvendige ytelsesegenskapene.

Sammenligning av grafittgrad

| Karakter | Tetthet (g/cm3) | Strekkstyrke (MPA) | Elektrisk resistivitet (μω · cm) |

|---|---|---|---|

| Grad A. | 1.70 | 2.5 | 12 |

| Karakter b | 1.75 | 3.0 | 10 |

| Karakter c | 1.80 | 3.5 | 8 |

Merk: Dette er eksempelverdier og kan variere avhengig av produsent og spesifikk grafittkvalitet. Konsulter produsentdatabladene for presise spesifikasjoner.

Ved å forstå nyansene til Grafittelektrodebearbeiding Og implementering av beste praksis, kan produsenter oppnå elektroder med høy presisjon som oppfyller kravene fra forskjellige applikasjoner. Valg av passende teknikker, verktøy og materialer er avgjørende for å optimalisere prosessen og sikre resultater av høy kvalitet.