- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Ren raffinert kulltjære: miljøvennlig bruk?

2026-02-21

Du ser "ren raffinert kulltjære" og "miljøvennlig" i samme setning, og ditt første instinkt kan være å spotte. Jeg skjønner det. I flere tiår har kulltjærens arv vært knyttet til tungindustri, PAH-er og hodepine for miljøsanering. Men den refleksive avskjedigelsen går glipp av nyansen av hva «raffinert» faktisk betyr i en industriell kontekst i dag, og hvor materialvitenskapen stille har flyttet grensene. Det handler ikke om å grønnvaske et gammelt produkt; det handler om å spørre om et høyt bearbeidet derivat, når det brukes med presisjon og full livssykluskontroll, kan passe inn i moderne bærekraftsrammer. Svaret er ikke et enkelt ja eller nei – det er en serie "det avhenger" basert på applikasjon, substitusjonslogikk og avfallsstrømhåndtering. La oss pakke det ut.

Forfiningsterskelen: Hvor "Ren" begynner å bety

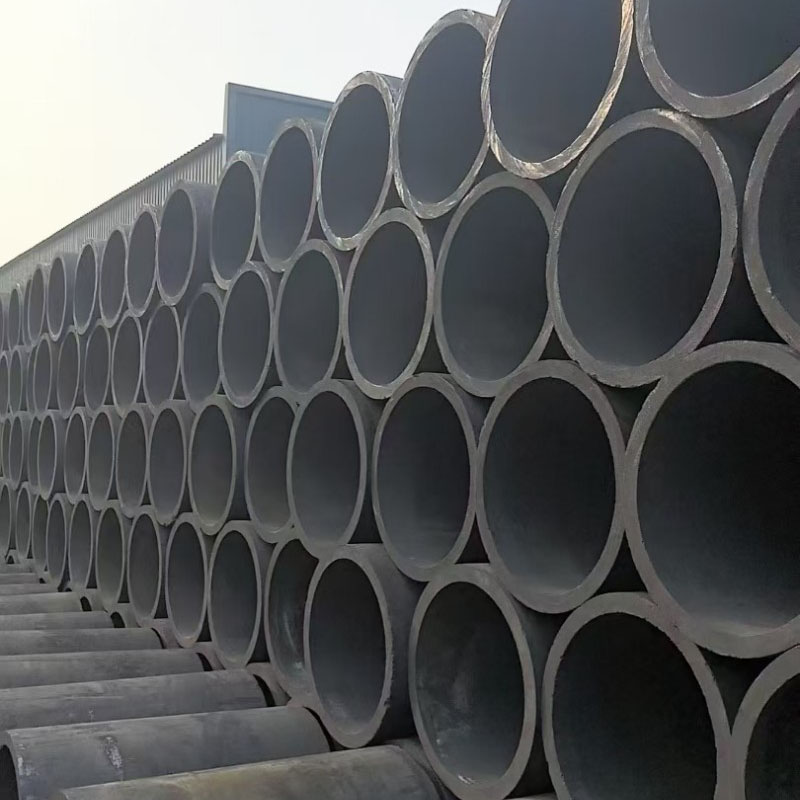

Ikke all kulltjære er skapt like. Tingene som gir hele kategorien et dårlig navn er ofte rått eller lett bearbeidet materiale. Når vi snakker om ren raffinert kulltjære, spesielt for industrielle applikasjoner, refererer vi til et produkt som har gjennomgått betydelig destillasjon og behandling for å fjerne flyktige, lavtkokende fraksjoner og konsentrere spesifikke aromatiske forbindelser. Nøkkelen er fjerningsterskelen. Et produkt som det høye bindemidlet fra en leverandør med dyp materialekspertise – for eksempel Hebei Yaofa Carbon Co., Ltd., som har behandlet karbon i over 20 år – er en verden bortsett fra generisk, uraffinert tjære. Deres fokus på konsistente, høyverdige karbontilsetningsstoffer og elektroder nødvendiggjør et råmateriale med forutsigbare egenskaper. Dette foredlingsnivået reduserer variasjonen og konsentrasjonen av de mest problematiske lyskomponentene, som er det første, ikke-omsettelige skrittet mot et potensielt "miljøvennlig" krav.

Der gummien møter veien er i erstatning. Et av de mest håndgripelige "miljøvennlige" argumentene er når raffinert kulltjærebek fungerer som et bindemiddel i karbonanoder for aluminiumsmelting eller i grafittelektroder. Den "vennlige" delen er komparativ. Hvis det alternative bindemidlet er avledet fra en fersk petroleumsstrøm, er argumentet at bruk av et biprodukt fra stålproduksjon (kulltjære) er en form for industriell symbiose som tilfører verdi til en avfallsstrøm. Det er ikke "rent" i absolutt forstand, men det kan være mer ressurseffektivt på systemnivå. Karboniseringsprosessen i elektrodeproduksjon låser også en betydelig del av karbonet i en stabil matrise, noe som reduserer potensielle utslipp under produktets bruksfase sammenlignet med mindre stabile bindemidler. Det er en livssyklusberegning, ikke en overskrift.

Jeg har sett prosjekter snuble ved å ignorere denne terskelen. En klient ønsket en gang å bruke en billigere, halvraffinert tjære for et spesialkarbonprodukt, lokket av de lavere forhåndskostnadene. Inkonsekvensen i viskositet og koksverdi førte til massive produksjonsavvisninger, energisvinn i rekalibreringsovner, og til slutt en forurenset batch som ble et avhendingsansvar. De totale miljømessige og økonomiske kostnadene oppveide langt de innledende besparelsene. Den erfaringen sementerte for meg at "ren" og "raffinert" ikke er markedsføringsfluff her; de er forutsetninger for effektivitet og avfallsminimering nedstrøms. Du kan ikke snakke om miljøapplikasjoner hvis grunnmaterialet ditt er ustabilt.

Nisjeapplikasjoner: Hvor argumentet holder vann

Utover storskala elektrodebinding, er det nisjeområder der egenskapene til raffinert kulltjære er virkelig vanskelig å erstatte med et for øyeblikket tilgjengelig "grønnere" alternativ. Tenk på spesialiserte karbonkompositter for romfart eller høyytelses tetningsmaterialer. I disse tilfellene er ytelseskravet – ekstrem termisk stabilitet, spesifikk ledningsevne, ugjennomtrengelighet – så strenge at karbonavtrykket til en feil (en del som ikke oppfyller spesifikasjonene og må kasseres, eller en forsegling som lekker) dverger fotavtrykket til selve bindematerialet. Her handler den "miljøvennlige" vinkelen om holdbarhet og lang levetid i en applikasjon med høy innsats. Å bruke et underordnet bindemiddel kan bety at en komponent varer i 5 år i stedet for 20, noe som krever hyppig utskifting og all den innebygde energien og avfallet det medfører.

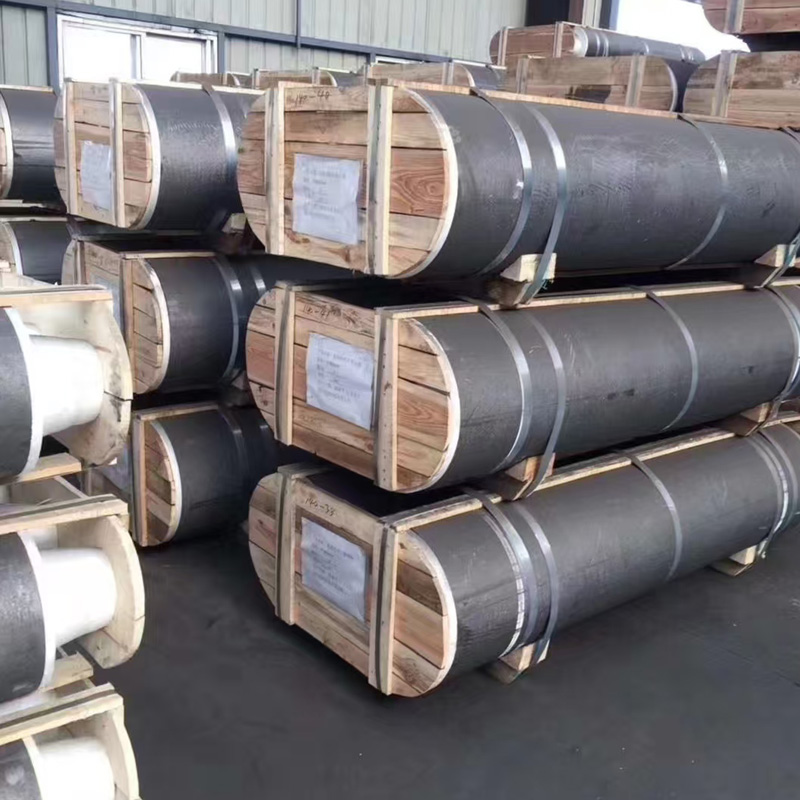

Et annet område som er verdt en titt, er i kontrollerte prosesser med høy temperatur for selve produksjonen av karbonmaterialer. Et selskap som Hebei Yaofa Carbon, med sitt fokus på UHP grafittelektroder, driver i hovedsak å transformere bindemidler til rene, krystallinske karbonstrukturer. I ovnene deres, under presise forhold, fanges det flyktige materialet fra den raffinerte beken og brukes ofte som en sekundær brenselkilde for oppvarmingsprosessen, og skaper et lukket kretsenergigjenvinningssystem. Sluttproduktet, grafittelektroden, er inert og kritisk for stålproduksjon i elektriske lysbueovner, som i seg selv er en mer bærekraftig vei sammenlignet med tradisjonelle masovner. Du kan følge denne kjeden på siden deres på https://www.yaofatansu.com– Det er et godt casestudie innen industriell integrasjon. Økofordelen er indirekte, men reell: muliggjør mer effektiv gjenvinning av stål.

Vi eksperimenterte også med å bruke ultraraffinerte fraksjoner som en forløper for syntetisk grafitt i batterier for noen år tilbake. Teorien var god: et tett, svært aromatisk råstoff kunne gi en god grafittisk struktur. Den praktiske feilen var renhet. Spormetallurenheter, selv ved ppm-nivåer, som tåles i en stålfremstillingselektrode, er katastrofale for en litiumionbatterianode. Rensekostnadene for å fjerne dem slettet enhver miljømessig eller økonomisk fordel i forhold til petroleumskoks. Det var en nøktern leksjon at «raffinert for én bransje» ikke betyr «raffinert for alle.» Søknaden definerer standarden.

De uunngåelige stikkpunktene: utslipp og livets slutt

Ingen diskusjon er ærlig uten å konfrontere de vanskelige delene. Den primære miljøutfordringen med ren raffinert kulltjære gjenstår utslippene for håndtering og innledende behandling. Selv raffinert inneholder den PAH. Under blanding, forming og de tidlige stadiene av baking, er røykfangst helt avgjørende. Jeg har besøkt anlegg der dette håndteres med toppmoderne skrubbing og termiske oksidasjonsmidler, som gjør potensielle forurensninger til CO2 og vanndamp – en avveining, men kontrollert. Jeg har også sett eldre anlegg hvor de flyktige utslippene er til å ta og føle på. Det "miljøvennlige" potensialet til applikasjonen er helt avhengig av denne operasjonelle strengheten. Selve permen er ikke vennlig; det konstruerte systemet rundt bruken kan være.

End-of-life er den andre elefanten i rommet. En karbonanode forbrukes i aluminiumspotten. En grafittelektrode oksideres gradvis i EAF. Men hva med karbonkompositter eller spesialprodukter ved slutten av livet? De er stort sett inert karbon, så deponering er lavrisiko fra et utlekkingsperspektiv, men det er fortsatt avfall. Å resirkulere disse materialene tilbake til en høyverdi karbonstrøm er teknisk utfordrende og ennå ikke økonomisk. Dette er et stort gap i bærekraftsfortellingen. Det beste nåværende argumentet er at disse materialene muliggjør lang levetid, høyeffektive applikasjoner, og forsinker det slutt-of-life-øyeblikket i flere tiår. Men vi trenger bedre løsninger for endelig deponering eller, ideelt sett, sirkulær gjenbruk.

Det er her bransjedialogen må gå. I stedet for vage påstander, bør fokuset være på transparente data: den spesifikke PAH-profilen til et raffinert produkt versus et råprodukt, energigjenvinningsgradene i moderne bakeovner, og den totale karbonbalansen til et raffinert tjærebasert produkt versus et produkt basert på jomfruelige alternativer. Det er rotete, applikasjonsspesifikke data, men det er det eneste som flytter samtalen utover markedsføring.

Regulatoriske og persepsjonshinder

Selv om de tekniske argumentene for en lavere systempåvirkning kan gjøres ved visse bruksområder, er regelverket og offentlig oppfatning ofte et sløvt virkemiddel. I mange jurisdiksjoner er "kulltjære" et utløsende ord, som setter det raffinerte industrielle bindemiddelet sammen med kreosotbehandlede jernbanebånd eller gamle fortausforseglinger. Dette skaper en barriere for bruk, selv for ingeniører som ser fordelene med ytelsen. Å navigere i dette krever grundig dokumentasjon, sikkerhetsdatablad som tydelig skiller produktet, og ofte tredjepartsverifisering av utslippsprofiler under bruk. Det er en ekstra kostnad og kompleksitet som enhver prosjektleder må veie.

Fra et innkjøpsperspektiv er det derfor det er viktig å forholde seg til etablerte produsenter. Et selskap med 20 år i spillet, som det som er nevnt tidligere, har måttet tilpasse sine prosesser og dokumentasjon for å møte nye standarder. Produktkonsistensen deres handler ikke bare om kvalitet; det handler om å generere pålitelige data for miljø- og sikkerhetsoverholdelse. Når jeg spesifiserer et materiale som dette, må jeg vite dets batch-til-batch-oppførsel, ikke bare for min prosess, men for min miljøtillatelse. En upålitelig leverandør her risikerer ikke bare produktet mitt; de risikerer min driftslisens.

Persepsjonshinderet kveler også innovasjon. Det er vanskeligere å sikre FoU-finansiering for å forbedre miljøprofilen til et «kulltjære»-produkt enn for et biobasert alternativ, selv om bioalternativet har sin egen skjulte arealbruk eller prosesseringspåvirkning. Dette er en realitet på feltet. Den mest pragmatiske veien videre er å fortsette å optimalisere innenfor de etablerte, verdifulle, ytelseskritiske applikasjonene der materialet er essensielt, og å være brutalt ærlig om dets begrensninger andre steder.

Konklusjon: Et verktøy, ikke et universalmiddel

Så, er ren raffinert kulltjære miljøvennlig? Det er feil spørsmål. Det er et spesialisert industrielt materiale med en kompleks profil. I spesifikke, kontrollerte applikasjoner – først og fremst som et høyytelsesbindemiddel i karbon- og grafittprodukter der det muliggjør ressurseffektivitet, avfallsstrømvalorisering og lang levetid – kan det være en del av et mer bærekraftig industrisystem. Dens "grønne" legitimasjon er helt kontekstuell og systemisk, aldri iboende. Foredlingsprosessen er en forutsetning, og de operasjonelle kontrollene under bruken er det som skaper eller bryter enhver miljøgevinst.

Den virkelige opplevelsen, fra mislykkede eksperimenter med batterimaterialer til å se integrert energigjenvinning i elektrodeanlegg, viser et klart skille. Der den brukes som en drop-in-erstatning uten å forstå dens spesifikke oppførsel, mislykkes den. Der den er integrert i en velkonstruert, lukket kretsprosess med full utslippskontroll – som i produksjonen av høykvalitets elektroder for elektrisk stålproduksjon – finner den en berettiget, og uten tvil optimalisert, plass i den materielle verden. Målet bør ikke være å rebrande det, men å bruke det med presisjon, ærlighet om dens avveininger, og et nådeløst fokus på å minimere innvirkningen fra vugge til grav. Det er den eneste typen "vennlig" som holder seg under gransking i denne bransjen.