- English

- Chinese

- French

- German

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

Grafite cadinho

-

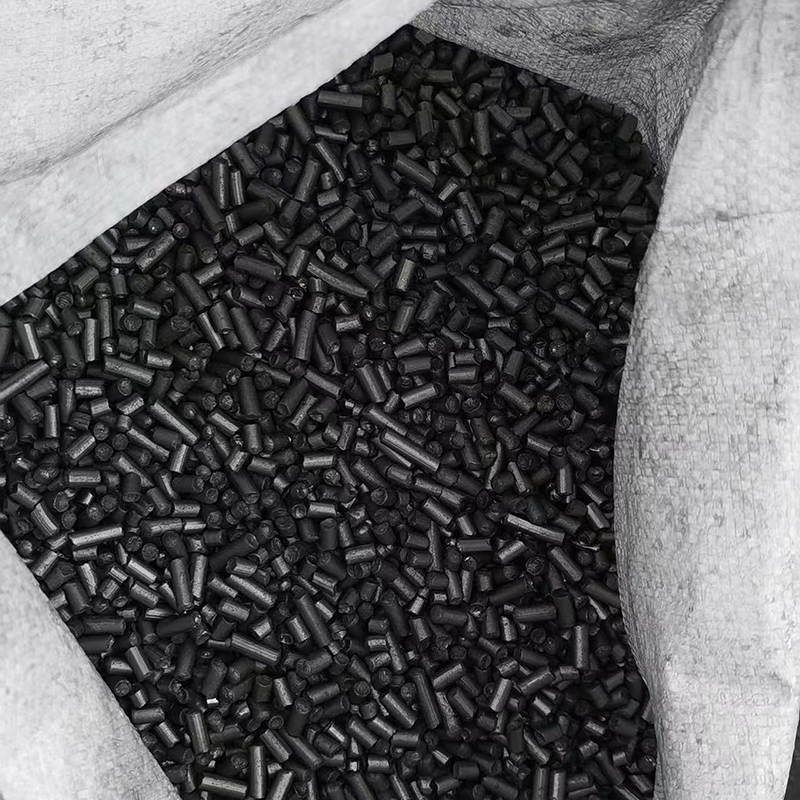

Carburador granular

-

Carburador esférico

-

RP Electrodo de grafite de energia normal

-

Placa de grafite

-

Fornecedor de eletrodos de grafite com rede de distribuição global.

-

Eletrodo de grafite de ultra-alta potência

-

Eletrodo de grafite de alta potência HP

-

Carburador colunar

-

Eletrodo de grafite de alta potência UHP

-

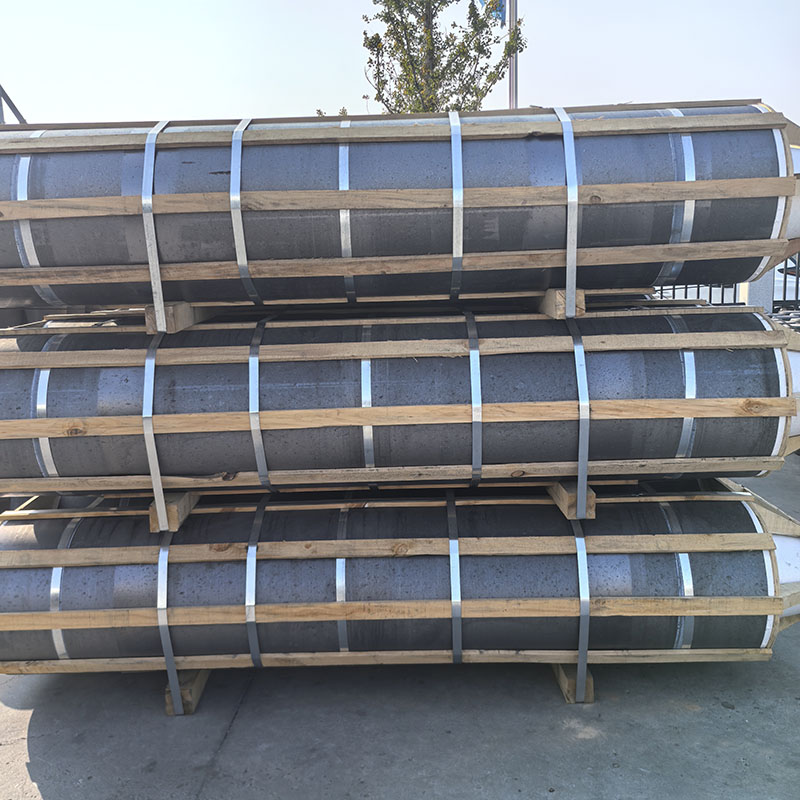

Eletrodos de grafite de alta potência, 600 mm de diâmetro, para exportação.

Venda direta da fábrica! Eletrodos UHP de ultra-alta potência, projetados especificamente para fornos elétricos a arco e fornos de refino.

Detalhes do eletrodo de grafite UHP de ultra-alta potência Os eletrodos de grafite UHP (Ultra-High Power) são um material condutor central nas indústrias metalúrgicas modernas, projetados para suportar cargas de corrente extremas. Eles são usados principalmente na fabricação de aço em fornos elétricos a arco e na fundição de ligas de alta qualidade, e ...

Descrição

marcador

Detalhes do eletrodo de grafite de ultra-alta potência UHP

Os eletrodos de grafite UHP (Ultra-High Power) são um material condutor central nas indústrias metalúrgicas modernas, projetados para suportar cargas de corrente extremas. Eles são usados principalmente na produção de aço em fornos elétricos a arco e na fundição de ligas de alta qualidade, e suas vantagens de baixo consumo de energia e alta estabilidade os tornam um consumível essencial para a atualização industrial.

I. Definição Central e Vantagens de Desempenho

- Posicionamento do núcleo: Capaz de suportar densidades de corrente acima de 25 A/cm² (até 40 A/cm²), obtendo fusão eficiente através de arcos elétricos de alta temperatura superiores a 3000°C gerados entre a ponta do eletrodo e a carga do forno. Eles são um componente central de fornos elétricos a arco de ultra-alta potência (EAFs) e fornos de refino.

- Principais parâmetros de desempenho:

- Condutividade Elétrica: Resistividade ≤ 6,2 μΩ·m (alguns produtos de última geração chegam a 4,2 μΩ·m), muito superior aos eletrodos comuns de alta potência (HP);

- Resistência Mecânica: Resistência à flexão ≥ 10 MPa (as juntas podem atingir mais de 20 MPa), capaz de suportar impactos de carga e vibrações eletromagnéticas;

- Estabilidade térmica: Coeficiente de expansão térmica de apenas 1,0-1,5 × 10⁻⁶/℃, não sujeito a rachaduras ou lascas sob rápido aquecimento e resfriamento;

- Características Químicas: Teor de cinzas ≤ 0,2%, densidade 1,64-1,76 g/cm³, forte resistência à oxidação e corrosão, resultando em menor consumo por tonelada de aço.

II. Processo de Produção Central e Matérias-Primas

- Principais matérias-primas: Utilizando coque agulha 100% à base de petróleo de alta qualidade (garantindo baixa expansão e alta condutividade), combinado com aglutinante de piche de média temperatura modificado (ponto de amolecimento 108-112°C) e agente de impregnação com baixo teor de quinolina insolúvel (QI ≤ 0,5%). - Processo central: O processo envolve mistura e amassamento de ingredientes → moldagem por extrusão → calcinação (duas vezes) → impregnação de alta pressão (uma vez para o corpo do eletrodo, três vezes para o conector) → grafitização (processo em linha acima de 2.800 ℃) → processamento mecânico. O controle preciso da temperatura e a otimização dos parâmetros garantem a precisão do produto (tolerância de retilinidade ±10mm/50m) e estabilidade de desempenho.

- Inovação de processo: O processo otimizado "uma impregnação, duas calcinações" encurta o ciclo de produção em 15 a 30 dias em comparação com os métodos tradicionais, reduzindo custos em aproximadamente 2.000 RMB/ton, ao mesmo tempo que mantém excelente resistência ao choque térmico.

III. Principais cenários de aplicação

- Campo líder: siderurgia em forno elétrico a arco de ultra-alta potência AC / DC, usada na produção de ligas de aço de alta qualidade e aços especiais, melhorando a eficiência de fundição em mais de 30% e reduzindo o consumo de energia em 15% -20%;

- Aplicações Expandidas: Fundição de materiais de alta qualidade como silício industrial, ferrossilício e fósforo amarelo em fornos de arco submerso, bem como produção de produtos de alta temperatura como corindo e abrasivos, adaptáveis a diferentes especificações de fornos elétricos (diâmetro 12-28 polegadas, capacidade de carga de corrente 22.000-120.000A).

4. Valor da indústria e tendências de desenvolvimento

- Valor central: Impulsionando a transformação da produção de aço em fornos elétricos a arco em processos "mais rápidos, mais limpos e mais eficientes", é um material fundamental para a economia de energia e redução de emissões na indústria siderúrgica e para lidar com as tarifas de carbono. Espera-se que sua participação de mercado exceda 60% da demanda total de eletrodos de grafite até 2025, com um preço de aproximadamente 18.000 RMB/tonelada;

- Direção Tecnológica: Foco na modificação do revestimento de grafeno (reduzindo a resistência de contato em 40%), reforço de compósito de carboneto de silício, fabricação inteligente (simulação de processo duplo digital) e economia circular (taxa de recuperação de poeira 99,9% + recuperação de calor residual), para melhorar ainda mais a vida útil e o respeito ao meio ambiente.