- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

CARBURI DE GRANULAR

-

Un furnizor de electrozi de grafit cu o rețea de distribuție globală.

-

Creuzet de grafit

-

Electrod din grafit de ultra-înaltă putere

-

Electrod de grafit HP de mare putere

-

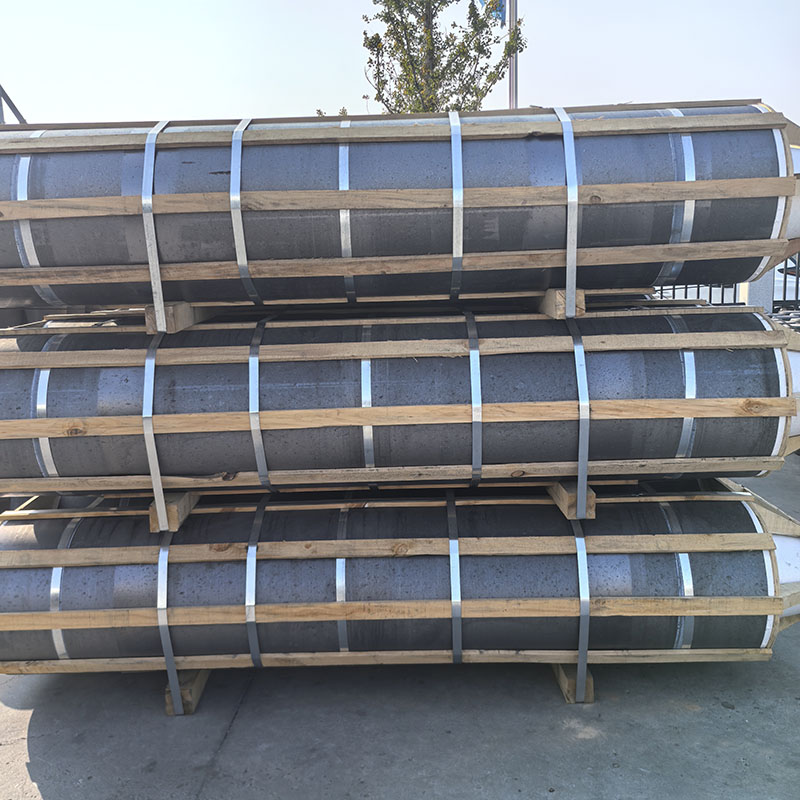

Electrozi de grafit de mare putere, 600 mm diametru, pentru export.

-

Carburizator sferic

-

Electrod UHP Ultra High Power Graphite

-

Electrod grafit cu putere normală RP

-

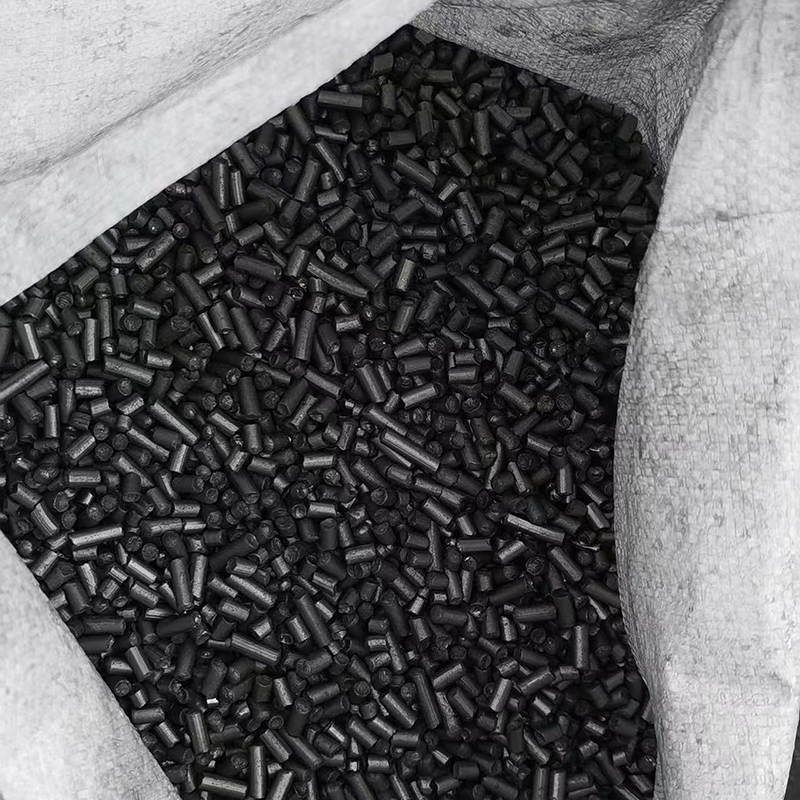

Carburizator columnar

-

Placă de grafit

Vânzare directă din fabrică! Electrozi de putere ultra-înaltă UHP, special concepuți pentru cuptoare cu arc electric și cuptoare de rafinare.

Detalii electrod de grafit de putere ultra-înaltă UHP Electrozii de grafit UHP (putere ultra-înaltă) sunt un material conductiv de bază în industriile metalurgice moderne, proiectați să reziste la sarcini de curent extreme. Ele sunt utilizate în principal în fabricarea oțelului cuptoarelor cu arc electric și în topirea aliajelor de ultimă generație, și...

Descriere

Marker

Detalii electrod de grafit de ultra-înaltă putere UHP

Electrozii de grafit UHP (Ultra-High Power) sunt un material conductiv de bază în industriile metalurgice moderne, proiectați să reziste la sarcini de curent extreme. Ele sunt utilizate în principal în fabricarea oțelului în cuptorul cu arc electric și în topirea aliajelor de ultimă generație, iar avantajele lor de consum redus de energie și stabilitate ridicată le fac un consumabil cheie pentru modernizarea industrială.

I. Definiția de bază și avantajele de performanță

- Poziționarea miezului: Capabil să reziste la densități de curent de peste 25 A/cm² (până la 40 A/cm²), realizând o topire eficientă prin arcuri electrice de înaltă temperatură care depășesc 3000°C generate între vârful electrodului și sarcina cuptorului. Ele sunt o componentă de bază a cuptoarelor cu arc electric de ultra-înaltă putere (EAF) și a cuptoarelor de rafinare.

- Parametri cheie de performanță:

- Conductivitate electrică: Rezistivitate ≤ 6,2 μΩ·m (unele produse high-end de până la 4,2 μΩ·m), cu mult superioară electrozilor obișnuiți de mare putere (HP);

- Rezistență mecanică: rezistență la încovoiere ≥ 10 MPa (articulațiile pot ajunge la peste 20 MPa), capabilă să reziste la impacturi de încărcare și vibrații electromagnetice;

- Stabilitate termică: Coeficientul de dilatare termică doar 1,0-1,5 × 10⁻⁶/℃, nu este predispus la crăpare sau scăpare la încălzire și răcire rapidă;

- Caracteristici chimice: Conținut de cenușă ≤ 0,2%, densitate 1,64-1,76 g/cm³, rezistență puternică la oxidare și coroziune, rezultând un consum mai mic pe tonă de oțel.

II. Procesul de producție de bază și materiile prime

- Materii prime cheie: Folosind 100% cocs de ac pe bază de petrol de înaltă calitate (asigurând o expansiune scăzută și o conductivitate ridicată), combinat cu un liant modificat de smoală la temperatură medie (punct de înmuiere 108-112°C) și un agent de impregnare insolubil cu chinolină scăzută (QI ≤ 0,5%). - Procesul de bază: Procesul implică amestecarea și frământarea ingredientelor → turnare prin extrudare → calcinare (de două ori) → impregnare la presiune înaltă (o dată pentru corpul electrodului, de trei ori pentru conector) → grafitizare (proces în linie la peste 2800℃) → prelucrare mecanică. Controlul precis al temperaturii și optimizarea parametrilor asigură acuratețea produsului (toleranță la dreptate ±10mm/50m) și stabilitatea performanței.

- Inovație de proces: Procesul optimizat „o impregnare, două calcinare” scurtează ciclul de producție cu 15-30 de zile comparativ cu metodele tradiționale, reducând costurile cu aproximativ 2000 RMB/tonă, menținând în același timp o rezistență excelentă la șoc termic.

III. Principalele scenarii de aplicare

- Domeniu de vârf: producție de oțel cu cuptoare cu arc electric de putere ultra-înaltă AC/DC, utilizată în producția de oțel aliat de înaltă calitate și oțel special, îmbunătățind eficiența topirii cu mai mult de 30% și reducând consumul de energie cu 15%-20%;

- Aplicații extinse: Topirea materialelor de ultimă generație, cum ar fi siliciul industrial, ferosiliciul și fosforul galben în cuptoare cu arc scufundat, precum și producția de produse la temperatură înaltă, cum ar fi corindonul și abrazivi, adaptabile la diferite specificații ale cuptoarelor electrice (diametru 12-28 inci, capacitate de transport curent 220000-12).

IV. Valoarea industriei și tendințele de dezvoltare

- Valoarea de bază: Determinând transformarea producției de oțel în cuptoarele cu arc electric către procese „mai rapide, mai curate și mai eficiente”, este un material cheie pentru economisirea energiei și reducerea emisiilor în industria siderurgică și pentru a face față tarifelor la carbon. Se estimează că cota sa de piață va depăși 60% din cererea totală de electrozi de grafit până în 2025, cu un preț de aproximativ 18.000 RMB/tonă;

- Direcție tehnologică: Concentrându-se pe modificarea acoperirii cu grafen (reducerea rezistenței la contact cu 40%), armarea compozitelor cu carbură de siliciu, producția inteligentă (simulare proces digital dublu) și economie circulară (rată de recuperare a prafului 99,9% + recuperarea căldurii reziduale), pentru a îmbunătăți și mai mult durata de viață și respectarea mediului.