- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Înțelegerea și selectarea electrodului grafit KFCC drept

2025-06-05

Înțelegerea și selectarea electrodului grafit KFCC drept

Acest ghid cuprinzător explorează lumea Electrozi de grafit KFCC, oferind informații despre proprietățile, aplicațiile și criteriile lor de selecție. Aflați cum să alegeți electrodul optim pentru nevoile dvs. specifice și să maximizați eficiența în operațiunile dvs. Vom acoperi totul, de la caracteristicile fundamentale ale acestor electrozi până la considerente practice pentru implementarea lor cu succes.

Ce sunt electrozii de grafit KFCC?

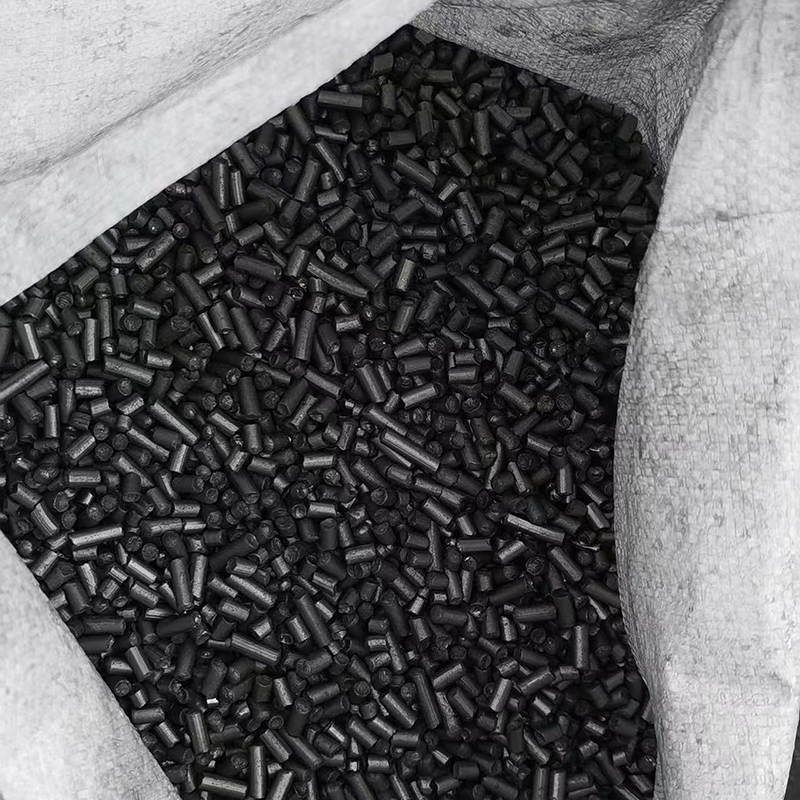

Electrozi de grafit KFCC sunt electrozi de carbon de înaltă calitate folosiți pe scară largă în diferite aplicații industriale, în principal în cuptoarele cu arc electric (EAF) pentru realizarea oțelului. Sunt cunoscuți pentru conductivitatea electrică superioară, rezistența ridicată și rezistența la șocul termic. Desemnarea KFCC se referă adesea la un proces de fabricație specific sau la un set de specificații de calitate, ceea ce duce la electrozi cu caracteristici îmbunătățite de performanță. Acești electrozi sunt cruciali pentru transferul de energie eficient și procesele optime de topire. Înțelegerea proprietăților lor este esențială pentru asigurarea funcționării eficiente și rentabile.

Proprietățile cheie ale electrozilor de grafit KFCC

Conductivitate electrică

Conductivitatea electrică ridicată este o caracteristică esențială a Electrozi de grafit KFCC. Acest lucru asigură pierderi minime de energie în timpul procesului de arc electric, ceea ce duce la o eficiență mai mare în cuptor. Conductivitatea este direct legată de puritatea și microstructura materialului grafit. Producătorii oferă adesea specificații detaliate cu privire la conductivitatea produselor lor.

Rezistență la șoc termic

Capacitatea de a rezista la modificările rapide ale temperaturii este crucială pentru Electrozi de grafit KFCC, întrucât sunt supuse ciclului termic extrem în EAF. Rezistența la șocuri termice ridicate minimizează ruperea electrodului și își extinde durata de viață. Această rezistență depinde de procesul de fabricație și de calitatea grafitului utilizat.

Rezistență mecanică

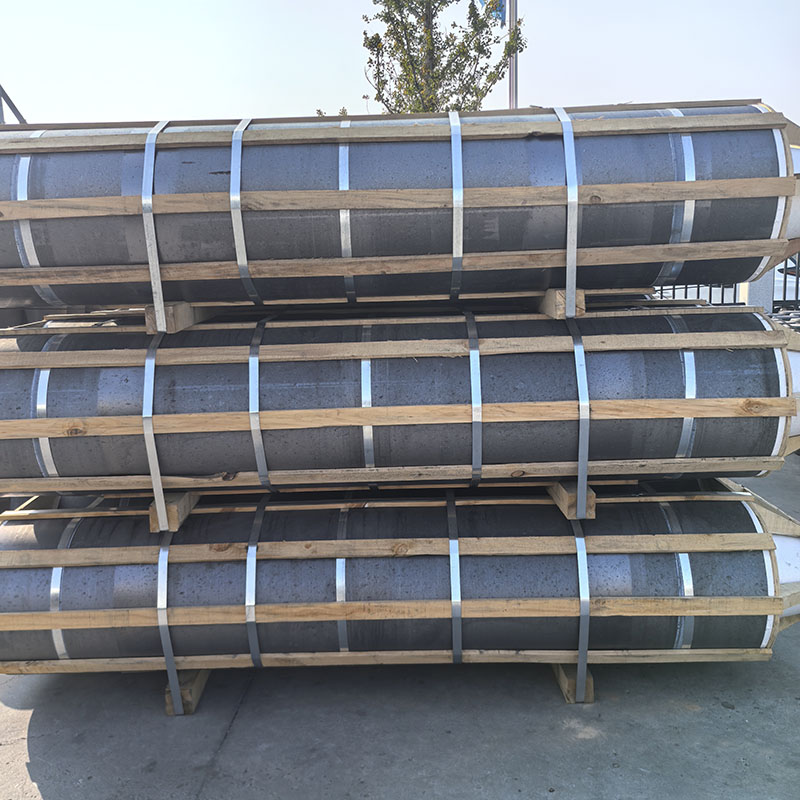

Electrozi de grafit KFCC Trebuie să posede suficientă rezistență mecanică pentru a rezista condițiilor riguroase ale unui EAF. Aceasta include manipularea, transportul și forțele exercitate în timpul procesului de topire. Forța este adesea măsurată de parametri precum rezistența la compresiune și rezistența la flexie.

Dimensiune și formă

Electrozi de grafit KFCC sunt disponibile într -o varietate de diametre și lungimi pentru a se potrivi diferitelor dimensiuni ale cuptorului și condiții de funcționare. Selectarea dimensiunii corecte este crucială pentru o performanță optimă și o utilizare eficientă a energiei. Specificațiile sunt de obicei furnizate de producător.

Selectarea electrodului de grafit KFCC din dreapta

Alegerea adecvată Electrod grafit KFCC necesită o analiză atentă a mai multor factori. Acestea includ tipul de cuptor utilizat, cerințele de putere, eficiența operațională dorită și constrângerile bugetare. Consultarea cu profesioniști cu experiență sau producători precum Hebei Yaofa Carbon Co., Ltd. poate fi de neprețuit în realizarea selecției corecte.

Aplicații de electrozi grafit KFCC

Aplicarea principală a Electrozi de grafit KFCC este în cuptoarele cu arc electric (EAF) utilizate la fabricarea oțelului. Cu toate acestea, ei găsesc și aplicații în alte procese de temperatură ridicată, cum ar fi topirea din aluminiu și diverse operații metalurgice. Proprietățile specifice ale electrodului trebuie să fie potrivite cu atenție la cerințele aplicației.

Comparația diferitelor mărci de electrozi grafit KFCC (exemplu ilustrativ)

În timp ce comparațiile specifice ale mărcii necesită date tehnice detaliate de la producători, tabelul de mai jos ilustrează un cadru de comparație potențial. Nu uitați să consultați specificațiile producătorului pentru date precise.

| Marca | Conductivitate electrică (Siemens/Meter) | Rezistența la șoc termic (cicluri) | Rezistența la compresiune (MPA) |

|---|---|---|---|

| Brandul a | 10000 | 500 | 80 |

| Brand b | 9800 | 450 | 75 |

| Brand c | 10200 | 550 | 85 |

Notă: Datele din acest tabel sunt doar în scopuri ilustrative. Consultați specificațiile individuale ale producătorului pentru informații exacte și actualizate.

Concluzie

Selectarea optimă Electrod grafit KFCC este crucial pentru maximizarea eficienței și minimizarea costurilor în diferite procese industriale. Înțelegerea proprietăților cheie ale acestor electrozi și luând în considerare cu atenție cerințele specifice ale aplicației dvs. va duce la îmbunătățirea performanței și a unui succes operațional. Nu uitați să vă consultați cu producătorii de renume pentru îndrumări ale experților și să vă asigurați că furnizați produse de înaltă calitate.