- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

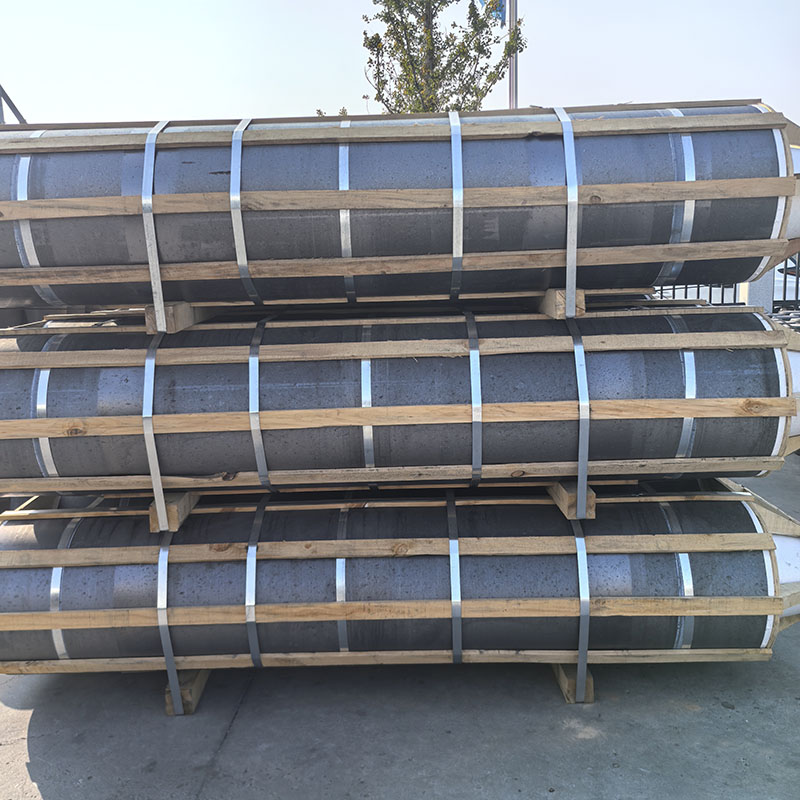

UHP Ultra High Power Graphite Electrode

-

HP High Power Graphite Electrode

-

Графит тигб

-

Графитная пластина

-

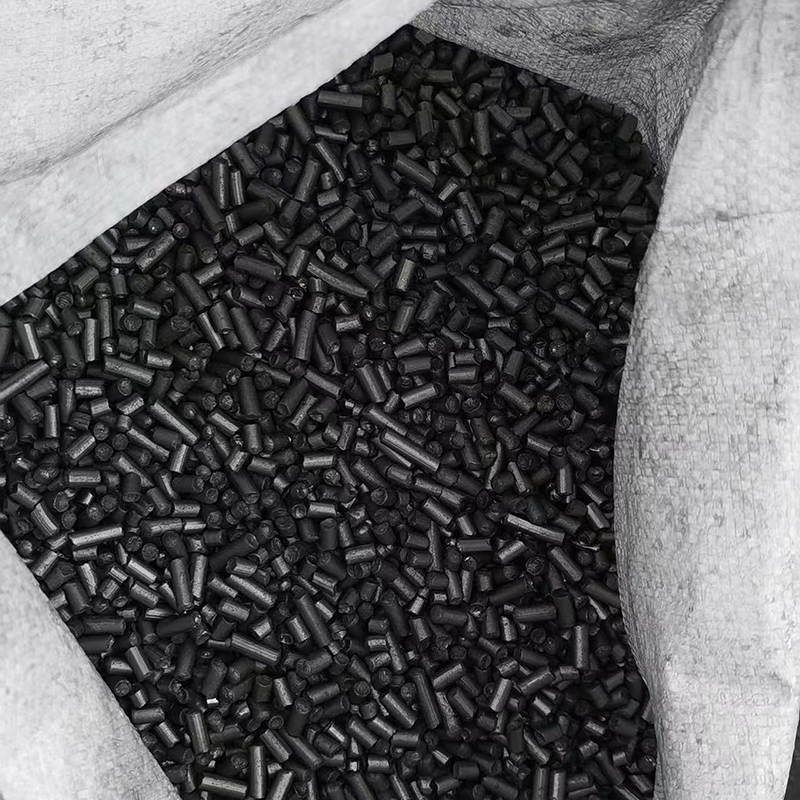

Столбчатый карбуритор

-

Ультра-высокий графитовый электрод

-

Гранулированный карбуратор

-

Сферический карбуратор

-

Мощные графитовые электроды диаметром 600 мм на экспорт.

-

RP нормальный электрод графитового графита

-

Поставщик графитовых электродов с глобальной дистрибьюторской сетью.

Прямая продажа с фабрики! Электроды сверхвысокой мощности, специально разработанные для электродуговых и рафинировочных печей.

Подробности о графитовых электродах UHP сверхвысокой мощности Графитовые электроды UHP (сверхвысокой мощности) представляют собой основной проводящий материал в современной металлургической промышленности, предназначенный для выдерживания экстремальных токовых нагрузок. Они в основном используются при выплавке стали в электродуговых печах и выплавке высококачественных сплавов, а также...

Описание

маркер

Подробности о графитовых электродах сверхвысокой мощности UHP

Графитовые электроды UHP (Ultra-High Power) представляют собой основной проводящий материал в современной металлургической промышленности, предназначенный для выдерживания экстремальных токовых нагрузок. Они в основном используются при выплавке стали в электродуговых печах и выплавке высококачественных сплавов, а их преимущества в виде низкого энергопотребления и высокой стабильности делают их ключевым расходным материалом для модернизации промышленности.

I. Определение ядра и преимущества производительности

- Расположение сердечника: способность выдерживать плотность тока выше 25 А/см² (до 40 А/см²), обеспечивая эффективное плавление за счет высокотемпературных электрических дуг, превышающих 3000°C, образующихся между кончиком электрода и шихтой печи. Они являются основным компонентом электродуговых печей сверхвысокой мощности (ЭДП) и рафинировочных печей.

- Ключевые параметры производительности:

- Электропроводность: удельное сопротивление ≤ 6,2 мкОм·м (некоторые высококачественные изделия имеют сопротивление всего 4,2 мкОм·м), что значительно превосходит обычные электроды высокой мощности (HP);

- Механическая прочность: прочность на изгиб ≥ 10 МПа (в соединениях может достигать более 20 МПа), способность выдерживать зарядовые удары и электромагнитные вибрации;

- Термическая стабильность: коэффициент теплового расширения всего 1,0-1,5 × 10⁻⁶/℃, не склонен к растрескиванию или растрескиванию при быстром нагреве и охлаждении;

- Химические характеристики: Зольность ≤ 0,2%, плотность 1,64-1,76 г/см³, сильная стойкость к окислению и коррозии, что приводит к снижению расхода на тонну стали.

II. Основной производственный процесс и сырье

- Основное сырье: использование 100% высококачественного игольчатого кокса на нефтяной основе (обеспечивает низкое расширение и высокую проводимость) в сочетании с модифицированным среднетемпературным связующим пеком (точка размягчения 108-112°C) и пропиточным агентом с низким содержанием нерастворимого хинолина (QI ≤ 0,5%). - Основной процесс: процесс включает в себя смешивание и замешивание ингредиентов → экструзионное формование → прокаливание (дважды) → пропитку под высоким давлением (один раз для корпуса электрода, три раза для соединителя) → графитацию (поточный процесс при температуре более 2800 ℃) → механическую обработку. Точный контроль температуры и оптимизация параметров обеспечивают точность продукта (допуск прямолинейности ±10 мм/50 м) и стабильность работы.

- Инновационный процесс: оптимизированный процесс «одна пропитка, два обжига» сокращает производственный цикл на 15-30 дней по сравнению с традиционными методами, снижая затраты примерно на 2000 юаней/тонну, сохраняя при этом превосходную стойкость к термическому удару.

III. Основные сценарии применения

- Ведущая область: производство стали в электродуговых печах сверхвысокой мощности переменного/постоянного тока, используемое при производстве высококачественной легированной и специальной стали, повышающее эффективность плавки более чем на 30% и снижающее потребление энергии на 15-20%;

- Расширенное применение: плавка высококачественных материалов, таких как технический кремний, ферросилиций и желтый фосфор, в печах с погруженной дугой, а также производство высокотемпературных продуктов, таких как корунд и абразивы, адаптируемых к различным характеристикам электрических печей (диаметр 12-28 дюймов, допустимая нагрузка по току 22000-120000 А).

IV. Ценность отрасли и тенденции развития

- Основная ценность: Способствуя преобразованию производства стали в электродуговых печах в сторону «более быстрых, чистых и эффективных» процессов, он является ключевым материалом для энергосбережения и сокращения выбросов в сталелитейной промышленности, а также для борьбы с тарифами на выбросы углерода. Ожидается, что к 2025 году его рыночная доля превысит 60% от общего спроса на графитовые электроды при цене около 18 000 юаней за тонну;

- Технологическое направление: сосредоточение внимания на модификации графенового покрытия (снижение контактного сопротивления на 40%), армировании композита из карбида кремния, интеллектуальном производстве (моделирование процесса цифрового двойника) и безотходной экономике (коэффициент регенерации пыли 99,9% + рекуперация отходящего тепла) для дальнейшего увеличения срока службы и экологичности.