- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

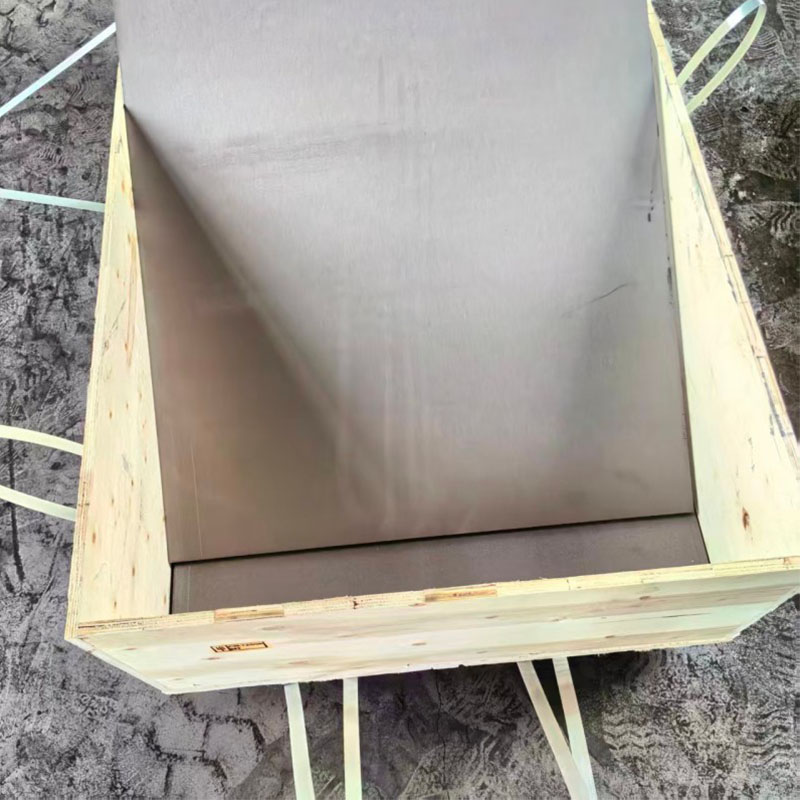

Vysokovýkonné a ultravýkonné grafitové elektródy s priemerom 600 mm, elektricky vodivé, odolné voči vysokej teplote, priemyselnej kvality, stabilné a odolné.

-

Grafitové dosky odolné voči vysokej teplote: vodivé, tepelne vodivé a odolné voči korózii; zákazkové spracovanie dostupné pre priemyselné pece

-

Grafitové tégliky špeciálne navrhnuté pre materiály negatívnych elektród: odolnosť voči vysokej teplote a odolnosť voči oxidácii; ideálne na výrobu lítium-iónových batérií

-

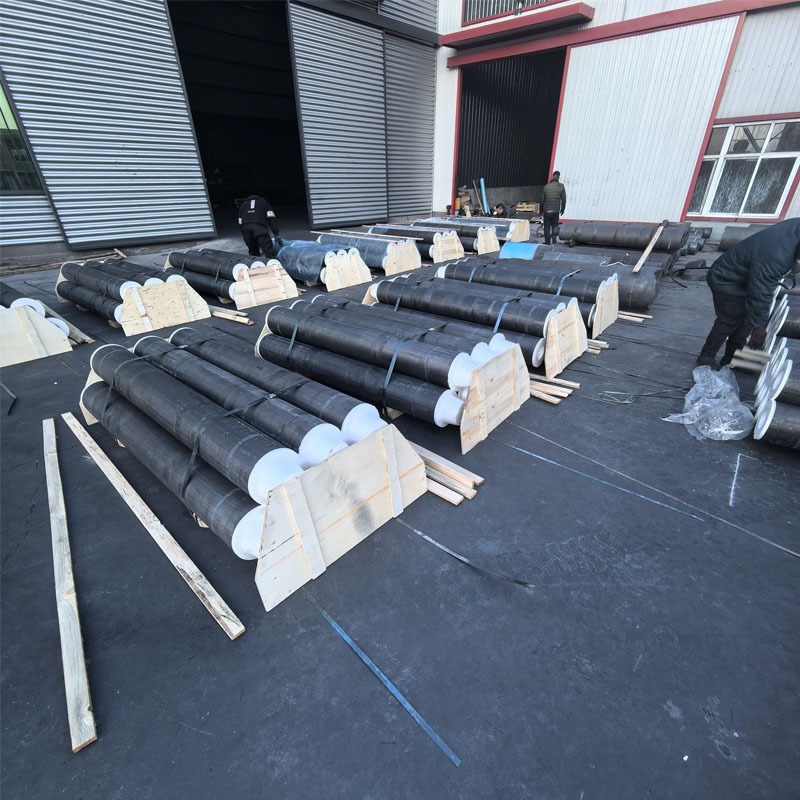

450mm ultra-high/high power grafitové elektródy, vysoká hustota a nízky odpor, dodávané priamo od výrobcu.

-

600 mm ultra-výkonné grafitové elektródy s vysokou hustotou a nízkym odporom: nastavujú nové štandardy pre účinnosť tavenia

-

Stĺpcový karburátor

-

Grafit

-

HP High -výkonná grafitová elektróda

-

Ultra vysoko výkonná grafitová elektróda UHP

-

Kompletný sortiment grafitových elektród: dostupné veľkosti 450, 500, 550 mm, možnosti vysokého výkonu a ultra vysokého výkonu, všetky veľkosti na sklade

-

Vysokovýkonné grafitové elektródy: preferovaná voľba pre úsporu energie, zníženú spotrebu a vyššiu efektivitu výroby ocele

-

960 grafitových elektród – vysoký výkon, ultra vysoký výkon – celosvetová doprava

-

Sférický karburátor

-

Téglik z karbidu kremíka odolný voči vysokej teplote, špeciálne navrhnutý na tavenie hliníka a medi, odolný voči korózii a nárazu, priamo od výrobcu.

-

Vysokovýkonné grafitové elektródové tyče, špeciálne na výrobu a rafináciu ocele. Skladom a ihneď k odoslaniu. Hromadné objednávky majú zvýhodnenú cenu.

-

téglik s deviatimi otvormi špeciálne navrhnutý pre materiály záporných elektród; vyznačuje sa nízkym obsahom nečistôt, odolnosťou voči vysokej teplote a kompatibilitou s procesmi grafitizácie

Priamy predaj v továrni! UHP elektródy s ultra vysokým výkonom, špeciálne navrhnuté pre elektrické oblúkové pece a rafinačné pece.

Podrobnosti o ultra-vysokovýkonnej grafitovej elektróde UHP UHP (Ultra-vysokovýkonné) grafitové elektródy sú vodivým materiálom jadra v modernom metalurgickom priemysle, ktorý je navrhnutý tak, aby vydržal extrémne prúdové zaťaženie. Používajú sa predovšetkým pri výrobe ocele v elektrických oblúkových peciach a tavení špičkových zliatin,...

Opis

značka

Podrobnosti o ultra vysokovýkonnej grafitovej elektróde UHP

UHP (Ultra-High Power) grafitové elektródy sú vodivým materiálom jadra v modernom metalurgickom priemysle, ktorý je navrhnutý tak, aby vydržal extrémne prúdové zaťaženie. Používajú sa predovšetkým pri výrobe ocele v elektrických oblúkových peciach a tavení špičkových zliatin a ich výhody nízkej spotreby energie a vysokej stability z nich robia kľúčový spotrebný materiál pre priemyselnú modernizáciu.

I. Základná definícia a výkonnostné výhody

- Umiestnenie jadra: Schopné odolať prúdovým hustotám nad 25 A/cm² (až do 40 A/cm²), dosiahnuť efektívne tavenie prostredníctvom vysokoteplotných elektrických oblúkov presahujúcich 3000°C vytváraných medzi špičkou elektródy a náplňou pece. Sú základnou súčasťou elektrických oblúkových pecí s ultra vysokým výkonom (EAF) a rafinačných pecí.

- Kľúčové parametre výkonu:

- Elektrická vodivosť: Odpor ≤ 6,2 μΩ·m (niektoré špičkové produkty len 4,2 μΩ·m), oveľa lepšia ako bežné vysokovýkonné (HP) elektródy;

- Mechanická pevnosť: Pevnosť v ohybe ≥ 10 MPa (spoje môžu dosiahnuť viac ako 20 MPa), schopné odolať nárazom nabíjania a elektromagnetickým vibráciám;

- Tepelná stabilita: Koeficient tepelnej rozťažnosti iba 1,0-1,5 × 10⁻⁶/℃, nie je náchylný na praskanie alebo odlupovanie pri rýchlom ohreve a ochladzovaní;

- Chemické vlastnosti: Obsah popola ≤ 0,2%, hustota 1,64-1,76 g/cm³, silná odolnosť voči oxidácii a korózii, čo vedie k nižšej spotrebe na tonu ocele.

II. Základný výrobný proces a suroviny

- Kľúčové suroviny: Použitie 100% vysokokvalitného ihličkového koksu na ropnej báze (zabezpečujúceho nízku rozťažnosť a vysokú vodivosť), v kombinácii s modifikovaným strednoteplotným smolným spojivom (bod mäknutia 108-112°C) a impregnačným činidlom s nízkym obsahom chinolínu (QI ≤ 0,5%). - Proces jadra: Proces zahŕňa miešanie a hnetenie ingrediencií → vytláčanie → kalcinácia (dvakrát) → vysokotlaková impregnácia (raz pre telo elektródy, trikrát pre konektor) → grafitizácia (in-line proces pri teplote nad 2800 °C) → mechanické spracovanie. Presná kontrola teploty a optimalizácia parametrov zaisťujú presnosť produktu (tolerancia priamosti ±10mm/50m) a stabilitu výkonu.

- Inovácia procesu: Optimalizovaný proces "jedna impregnácia, dve kalcinácie" skracuje výrobný cyklus o 15-30 dní v porovnaní s tradičnými metódami, znižuje náklady približne o 2000 RMB/tona pri zachovaní vynikajúcej odolnosti proti tepelným šokom.

III. Hlavné aplikačné scenáre

- Vedúce pole: Výroba ocele v elektrických oblúkových peciach s ultravysokým výkonom AC/DC, ktorá sa používa pri výrobe vysokokvalitnej legovanej ocele a špeciálnej ocele, zlepšuje účinnosť tavenia o viac ako 30 % a znižuje spotrebu energie o 15 % - 20 %;

- Rozšírené aplikácie: Tavenie špičkových materiálov, ako je priemyselný kremík, ferosilícium a žltý fosfor v ponorných oblúkových peciach, ako aj výroba vysokoteplotných produktov, ako je korund a brúsivá, prispôsobiteľné rôznym špecifikáciám elektrických pecí (priemer 12-28 palcov, prúdová kapacita-12200000A).

IV. Hodnota odvetvia a trendy vývoja

- Hlavná hodnota: Poháňanie transformácie výroby ocele v elektrických oblúkových peciach smerom k „rýchlejším, čistejším a efektívnejším“ procesom, ide o kľúčový materiál pre úsporu energie a zníženie emisií v oceliarskom priemysle a pre vysporiadanie sa s uhlíkovými tarifami. Očakáva sa, že jej podiel na trhu presiahne 60 % celkového dopytu po grafitových elektródach do roku 2025 s cenou približne 18 000 RMB/tona;

- Technologický smer: Zameranie sa na úpravu grafénového povlaku (zníženie kontaktného odporu o 40 %), vystuženie kompozitu z karbidu kremíka, inteligentnú výrobu (digitálna simulácia dvojitého procesu) a obehové hospodárstvo (miera regenerácie prachu 99,9 % + spätné získavanie odpadového tepla), aby sa ďalej zlepšila životnosť a šetrnosť k životnému prostrediu.