- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

УХП графитна електрода ултра велике снаге

-

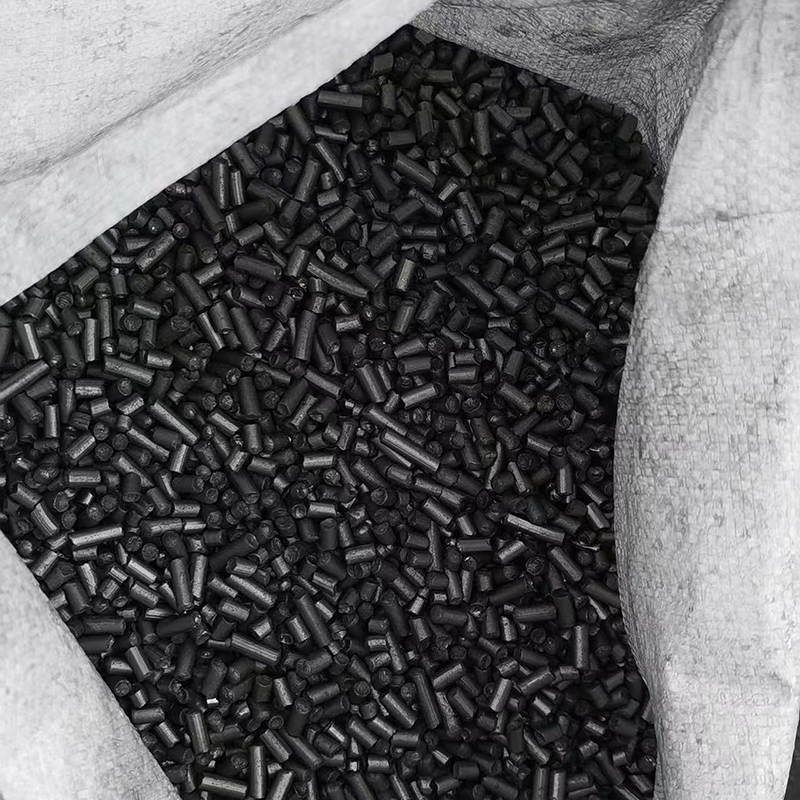

Грануларни карбуризатор

-

Графитна плоча

-

Колумнар карбуризатор

-

Добављач графитних електрода са глобалном дистрибутивном мрежом.

-

Грапхите Цруцибле

-

ХП графитна електрода велике снаге

-

РП графитна електрода нормалне снаге

-

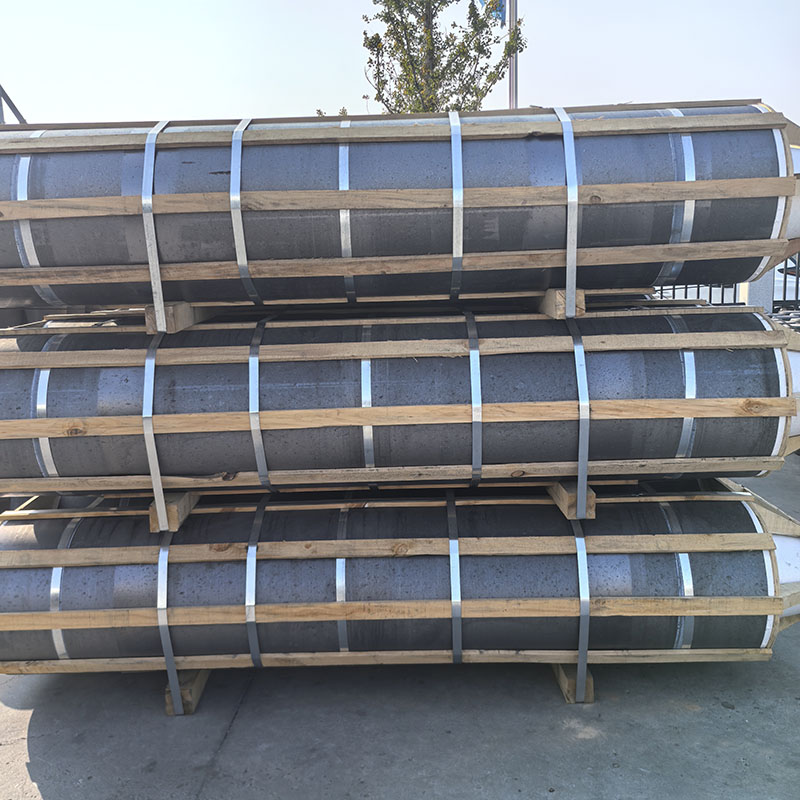

Графитне електроде велике снаге, пречника 600 мм, за извоз.

-

Графитна електрода ултра велике снаге

-

Сферни карбуризатор

Фабричка директна продаја! УХП електроде ултра велике снаге, посебно дизајниране за електролучне пећи и пећи за рафинацију.

Детаљи УХП графитних електрода ултра-високе снаге УХП (ултра-високе снаге) графитне електроде су основни проводљиви материјал у модерној металуршкој индустрији, дизајниран да издржи екстремна струјна оптерећења. Првенствено се користе у производњи челика у електролучним пећима и топљењу висококвалитетних легура, ...

Опис

маркер

Детаљи УХП графитне електроде ултра-високе снаге

УХП (Ултра-Хигх Повер) графитне електроде су основни проводни материјал у модерној металуршкој индустрији, дизајнирани да издрже екстремна струјна оптерећења. Првенствено се користе у производњи челика у електричним лучним пећима и топљењу висококвалитетних легура, а њихове предности ниске потрошње енергије и високе стабилности чине их кључним потрошним материјалом за индустријску надоградњу.

И. Основна дефиниција и предности перформанси

- Позиционирање језгра: Способно да издржи густину струје изнад 25 А/цм² (до 40 А/цм²), постижући ефикасно топљење кроз електричне лукове високе температуре преко 3000°Ц који се стварају између врха електроде и пуњења пећи. Они су основна компонента електричних лучних пећи ултра-велике снаге (ЕАФ) и пећи за рафинацију.

- Кључни параметри перформанси:

- Електрична проводљивост: отпорност ≤ 6,2 μΩ·м (неки врхунски производи и до 4,2 μΩ·м), далеко супериорнија од обичних електрода велике снаге (ХП);

- Механичка чврстоћа: Чврстоћа на савијање ≥ 10 МПа (зглобови могу достићи преко 20 МПа), способан да издржи ударе пуњења и електромагнетне вибрације;

- Термичка стабилност: коефицијент термичког ширења само 1,0-1,5 × 10⁻⁶/℃, није склон пуцању или ломљењу при брзом загревању и хлађењу;

- Хемијске карактеристике: Садржај пепела ≤ 0,2%, густина 1,64-1,76 г/цм³, јака отпорност на оксидацију и корозију, што резултира мањом потрошњом по тони челика.

ИИ. Основни производни процес и сировине

- Кључне сировине: Коришћење 100% висококвалитетног игличастог кокса на бази нафте (обезбеђујући ниску експанзију и високу проводљивост), комбиновано са модификованим везивом средње температуре (тачка омекшавања 108-112°Ц) и ниско нерастворљивом у кинолину (КИ ≤ 0,5%) импрегнатом. - Основни процес: Процес укључује мешање и гњечење састојака → екструзионо обликовање → калцинација (двапут) → импрегнација под високим притиском (једном за тело електроде, три пута за конектор) → графитизација (процес у линији на преко 2800℃) → механичка обрада. Прецизна контрола температуре и оптимизација параметара обезбеђују тачност производа (толеранција равности ±10мм/50м) и стабилност перформанси.

- Иновација процеса: Оптимизовани процес "једна импрегнација, две калцинације" скраћује производни циклус за 15-30 дана у поређењу са традиционалним методама, смањујући трошкове за приближно 2000 РМБ/тона, уз одржавање одличне отпорности на топлотни удар.

ИИИ. Главни сценарији апликација

- Водећа област: АЦ/ДЦ ултра-хигх повер електролучне пећи за производњу челика, која се користи у производњи висококвалитетног легираног челика и специјалног челика, побољшава ефикасност топљења за више од 30% и смањује потрошњу енергије за 15%-20%;

- Проширене примене: топљење врхунских материјала као што су индустријски силицијум, феросилицијум и жути фосфор у пећима са потопљеним луком, као и производња високотемпературних производа као што су корунд и абразиви, прилагодљивих различитим спецификацијама електричних пећи (пречник 12-28 инча, капацитет струје 20-120 инча).

ИВ. Вредност индустрије и трендови развоја

- Основна вредност: Покрећући трансформацију производње челика у електролучним пећима ка "бржим, чистијим и ефикаснијим" процесима, он је кључни материјал за уштеду енергије и смањење емисија у индустрији челика и за суочавање са тарифама за угљеник. Очекује се да ће његов тржишни удео премашити 60% укупне потражње за графитним електродама до 2025. године, са ценом од приближно 18.000 РМБ/тона;

- Технолошки правац: Фокусирање на модификацију графенског премаза (смањење отпорности на контакт за 40%), композитно ојачање силицијум карбидом, интелигентну производњу (симулација дигиталног двоструког процеса) и кружну економију (стопа поврата прашине 99,9%+ поврат отпадне топлоте), како би се додатно побољшао животни век и еколошка прихватљивост.