- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Чисти рафинисани катран угља: еколошке примене?

2026-02-21

У истој реченици видите „чисти рафинисани катран угља“ и „еколошки прихватљив“ и ваш први инстинкт би могао бити да се подсмевате. Схватам. Деценијама је заоставштина катрана угља била везана за тешку индустрију, ПАХ и главобоље у вези са санацијом животне средине. Али то рефлексивно одбацивање пропушта нијансу онога што „префињено“ заправо значи у данашњем индустријском контексту и где је наука о материјалима тихо померила границе. Не ради се о зеленом прању старог производа; ради се о питању да ли се високо обрађени дериват, када се примени са прецизношћу и потпуном контролом животног циклуса, може уклопити у модерне оквире одрживости. Одговор није једноставно да или не – то је низ „зависи“ заснован на примени, логици замене и управљању токовом отпада. Хајде да то распакујемо.

Праг префињености: Где „чисто“ почиње да буде важно

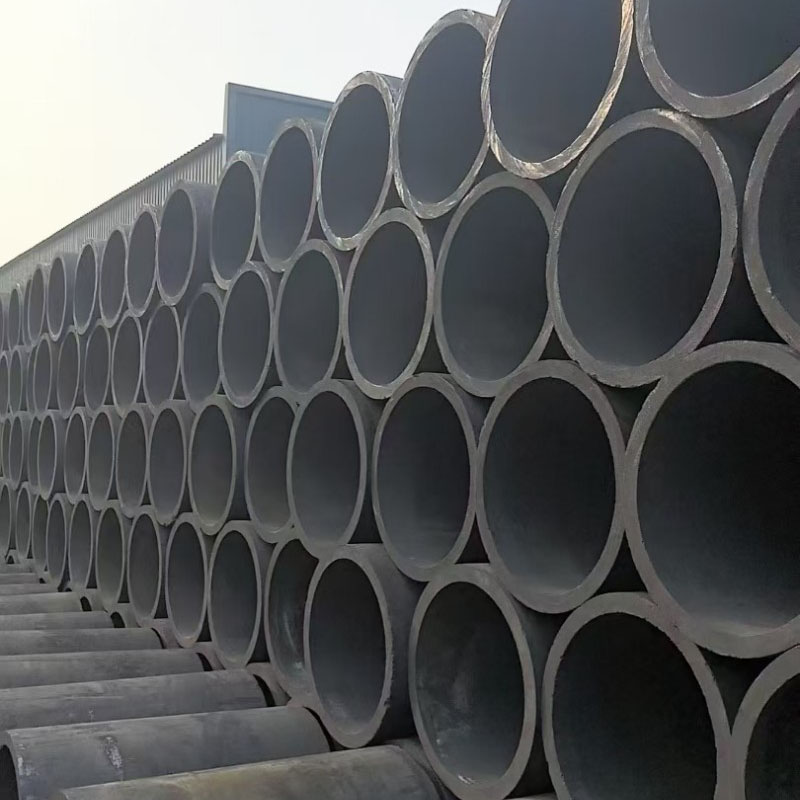

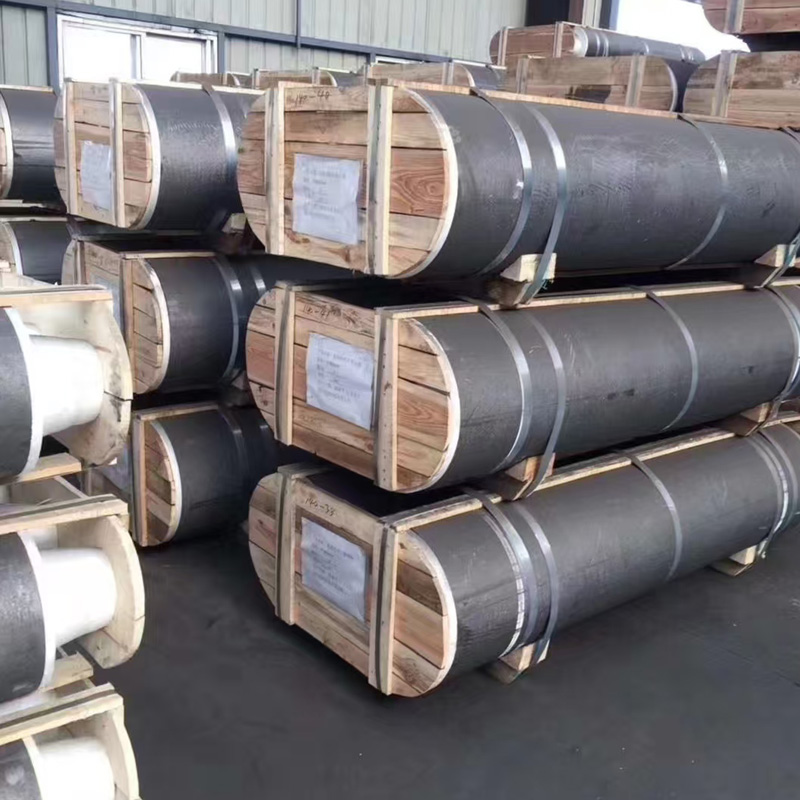

Нису сви катран угља једнаки. Ствари које читавој категорији дају лошу репутацију су често сирови или лагано обрађени материјали. Када говоримо о чисти рафинисани катран угља, посебно за индустријску примену, мислимо на производ који је прошао значајну дестилацију и третман да би се уклониле испарљиве фракције са ниским кључањем и концентрисали специфична ароматична једињења. Кључ је праг уклањања. Производ као што је везиво високог тона од добављача са дубоком експертизом у материјалима—рецимо, Хебеи Иаофа Царбон Цо., Лтд., која прерађује угљеник више од 20 година—је свет осим генеричког, нерафинисаног катрана. Њихов фокус на конзистентне, висококвалитетне угљеничне адитиве и електроде захтева сировину са предвидљивим својствима. Овај ниво префињености смањује варијабилност и концентрацију најпроблематичнијих лаких компоненти, што је први, о којем се не може преговарати, ка било којој потенцијалној тврдњи о „еколоској“ тврдњи.

Тамо где се гума среће са путем је замена. Један од најопипљивијих „еколошких“ аргумената је када рафинисани катран угља делује као везиво у угљеничним анодама за топљење алуминијума или у графитним електродама. „Пријатељски“ део је упоредни. Ако је алтернативно везиво изведено из свежег тока нафте, аргумент је да је коришћење нуспроизвода производње челика (катран од угља) облик индустријске симбиозе која додаје вредност току отпада. Није „чист“ у апсолутном смислу, али може бити ефикаснији са ресурсима на нивоу система. Процес карбонизације у производњи електрода такође закључава значајан део угљеника у стабилну матрицу, смањујући потенцијалне емисије током фазе употребе производа у поређењу са мање стабилним везивима. То је прорачун животног циклуса, а не наслов.

Видео сам како пројекти посрћу игноришући овај праг. Клијент је једном желео да користи јефтинији, полу-рафинисани катран за специјални угљенични производ, привучен нижим почетним трошковима. Недоследност у вискозности и вредности коксовања довела је до масовног одбацивања производње, расипања енергије у пећима за рекалибрацију, и на крају, до контаминиране серије која је постала обавеза за одлагање. Укупни еколошки и економски трошкови далеко су надмашили почетне уштеде. То искуство ми је зацементирало да „чисто“ и „префињено“ овде нису маркетиншка глупост; они су предуслови за ефикасност и минимизацију отпада низводно. Не можете говорити о еколошким применама ако је ваш основни материјал нестабилан.

Нише апликације: Где аргумент држи воду

Осим везивања електрода великих размера, постоје области у којима је својства рафинисаног катрана од угљена заиста тешко заменити тренутно доступном „зеленијом“ алтернативом. Размислите о специјализованим угљеничним композитима за ваздухопловство или заптивне материјале високих перформанси. У овим случајевима, захтеви за перформансе – екстремна термичка стабилност, специфична проводљивост, непропусност – су толико строги да угљенични отисак квара (део који не испуњава спецификације и мора да се уклони, или заптивка која цури) превазилази отисак самог везивног материјала. Овде се „еко-пријатељски“ угао односи на издржљивост и дуговечност у примени са високим улозима. Коришћење подпарног везива може значити да компонента траје 5 година уместо 20, што захтева честу замену и сву уграђену енергију и отпад који то подразумева.

Још једна област коју вреди погледати су контролисани процеси високе температуре за саму производњу угљеничних материјала. Компанија као што је Хебеи Иаофа Царбон, са фокусом на УХП графитне електроде, у суштини је у послу трансформације везива у чисте, кристалне структуре угљеника. У њиховим пећима, под прецизним условима, испарљива материја из рафинисане смоле се хвата и често се користи као секундарни извор горива за процес грејања, стварајући затворени систем поврата енергије. Крајњи производ, графитна електрода, је инертан и критичан за производњу челика у електролучним пећима, што је само по себи одрживији пут у поређењу са традиционалним високим пећима. Овај ланац можете пратити на њиховом сајту на хттпс://ввв.иаофатансу.цом— то је добра студија случаја у индустријској интеграцији. Еколошка корист је индиректна, али стварна: омогућавање ефикаснијег рециклирања челика.

Такође смо експериментисали са коришћењем ултра-рафинисаних фракција као прекурсора за синтетички графит у батеријама пре неколико година. Теорија је била чврста: густа, високо ароматична сировина могла би дати добру графитну структуру. Практични неуспех је била чистоћа. Нечистоће метала у траговима, чак и на нивоима ппм, које су толерантне у електроди за производњу челика су катастрофалне за аноду литијум-јонске батерије. Трошкови пречишћавања за њихово уклањање избрисали су сваку еколошку или економску предност у односу на нафтни кокс. Била је то отрежњујућа лекција да „префињено за једну индустрију“ не значи „префињено за све“. Апликација дефинише стандард.

Неизбежне тачке проблема: емисије и крај животног века

Ниједна дискусија није искрена без суочавања са тешким деловима. Примарни еколошки изазов са чисти рафинисани катран угља остаје руковање и почетна прерада емисија. Чак и рафинисан, садржи ПАХ. Током мешања, формирања и раних фаза печења, хватање дима је апсолутно критично. Посетио сам фабрике у којима се ово решава најсавременијим чишћењем и термалним оксидаторима, претварајући потенцијалне загађиваче у ЦО2 и водену пару – компромис, али контролисан. Видео сам и старије објекте у којима су фугитивне емисије опипљиве. „Еколошки” потенцијал апликације у потпуности зависи од ове оперативне строгости. Везиво сам по себи није пријатељски; пројектовани систем око његове употребе може бити.

Крај живота је други слон у соби. Угљенична анода се троши у алуминијумском лонцу. Графитна електрода се постепено оксидује у ЕАФ. Али шта је са угљеничним композитима или специјалним производима на крају њиховог животног века? Они су углавном инертни угљеник, тако да је одлагање на депонији нискоризично из перспективе испирања, али је и даље отпад. Рециклирање ових материјала назад у ток угљеника високе вредности је технички изазовно и још увек није економично. Ово је велика празнина у наративу одрживости. Најбољи тренутни аргумент је да ови материјали омогућавају дуговечне, високоефикасне апликације, одлажући тај тренутак на крају животног века деценијама. Али потребна су нам боља решења за коначно одлагање или, у идеалном случају, кружну поновну употребу.

Овде треба да иде индустријски дијалог. Уместо нејасних тврдњи, фокус би требало да буде на транспарентним подацима: специфични ПАХ профил рафинисаног производа у односу на сирови, стопе поврата енергије у савременим пећима за печење и укупни биланс угљеника производа на бази рафинисаног катрана у односу на производ на бази девичанских алтернатива. То су неуредни подаци специфични за апликацију, али то је једина ствар која помера разговор даље од маркетинга.

Регулаторне и перцепционе препреке

Чак и ако се технички случај за нижи системски утицај може извести у одређеним употребама, регулаторни оквир и оквир перцепције јавности је често груб инструмент. У многим јурисдикцијама, „катран од угља“ је покретачка реч, која спаја рафинисано индустријско везиво са железничким везама третираним креозотом или старим заптивачима за тротоаре. Ово ствара препреку за усвајање, чак и за инжењере који виде предност перформанси. Кретање кроз ово захтева прецизну документацију, безбедносне листове који јасно разликују производ и често проверу профила емисије од стране треће стране током употребе. То је додатни трошак и сложеност коју сваки менаџер пројекта мора да одмери.

Из перспективе извора, то је разлог зашто је важно радити са етаблираним произвођачима. Компанија са 20 година у игри, попут оне раније поменуте, морала је да прилагоди своје процесе и документацију како би испунила стандарде који се развијају. Њихова конзистентност производа се не односи само на квалитет; ради се о генерисању поузданих података за еколошку и безбедносну усклађеност. Када наведем овакав материјал, морам да знам његово понашање од серије до серије не само за мој процес, већ и за моју еколошку дозволу. Непоуздан добављач овде не ризикује само мој производ; ризикују моју дозволу за рад.

Препрека перцепције такође гуши иновацију. Теже је обезбедити средства за истраживање и развој да би се побољшао еколошки профил производа „катрана од угља“ него за алтернативу на бази биологије, чак и ако биолошка алтернатива има своје скривене утицаје на коришћење земљишта или прераду. Ово је реалност на терену. Најпрагматичнији пут напред је наставити са оптимизацијом у оквиру успостављених апликација високе вредности, критичних за перформансе, где је материјал од суштинског значаја, и бити брутално искрен у погледу његових ограничења на другим местима.

Закључак: алат, а не лек за све

Дакле, јесте чисти рафинисани катран угља еколошки? То је погрешно питање. То је специјализовани индустријски материјал сложеног профила. У специфичним, контролисаним применама — првенствено као везиво високих перформанси у производима од угљеника и графита где омогућава ефикасност ресурса, валоризацију тока отпада и дуговечне перформансе — може бити део одрживијег индустријског система. Његов 'зелени' акредитив је у потпуности контекстуалан и системски, никада инхерентан. Процес пречишћавања је предуслов, а оперативне контроле током његове употребе су оно што ствара или нарушава било какву корист за животну средину.

Искуство из стварног света, од неуспешних експеримената са материјалима за батерије до виђења интегрисаног опоравка енергије у постројењима за електроде, показује јасну поделу. Тамо где се користи као допунска замена без разумевања његовог специфичног понашања, не успева. Тамо где је интегрисан у добро пројектован процес затворене петље са потпуном контролом емисија – као у производњи висококвалитетних електрода за електричну производњу челика – налази оправдано и вероватно оптимизовано место у свету материјала. Циљ не би требало да буде да се ребрендира, већ да се примени са прецизношћу, искреношћу у погледу компромиса и немилосрдним фокусом на минимизирању његовог утицаја од колевке до гроба. То је једина врста „пријатељства“ која је под лупом у овој индустрији.