- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

Kolumnförgasare

-

Högkvalitativt grafitpulver finns i lager, med ett komplett utbud av specifikationer och anpassningsbara alternativ.

-

Högeffektsgrafitelektroder: det föredragna valet för energibesparing, minskad förbrukning och förbättrad ståltillverkningseffektivitet

-

Högeffekts grafitelektrodantioxidationsbeläggning: hög temperaturbeständighet, slitageskydd och förlängd elektrodlivslängd.

-

Högsvavlig och lågsvavlig petroleumkoks, speciellt för metallurgi och gjutningsapplikationer. Levereras direkt av tillverkaren, finns i lager och redo för omedelbar leverans

-

Högkvalitativa grafitelektroder, 600 mm storlek, global frakt tillgänglig

-

UHP Ultra High Power grafitelektrod

-

Högtemperaturbeständiga grafitplattor: ledande, termiskt ledande och korrosionsbeständiga; anpassad bearbetning tillgänglig för industriella ugnar

-

En leverantör av grafitelektroder med ett globalt distributionsnätverk.

-

Niohålsdegel speciellt designad för negativa elektrodmaterial; har låg föroreningshalt, hög temperaturbeständighet och kompatibilitet med grafitiseringsprocesser

-

600 mm diameter högeffekts- och ultrahögeffektgrafitelektroder, elektriskt ledande, högtemperaturbeständiga, industriella, stabila och hållbara.

-

Ultrahög effekt grafitelektrod

-

Kalcinerad petroleumkoks koltillsats: hög absorptionshastighet, justerbar partikelstorlek, idealisk för gjutning och metallurgi

-

Helt utbud av grafitelektroder: 450, 500, 550 mm storlekar tillgängliga, högeffekts- och ultrahögeffektalternativ, alla storlekar i lager

-

550 mm ultrahög effekt/högeffekt grafitelektroder: Lågt motstånd, hög densitet och en pionjär när det gäller att minska energiförbrukningen

-

Sfärisk förgasare

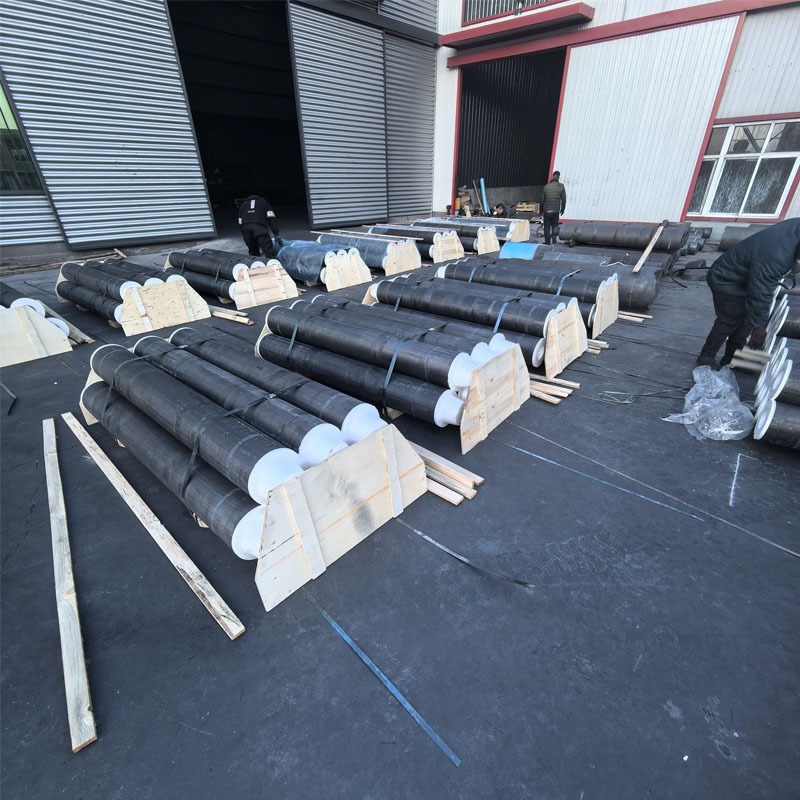

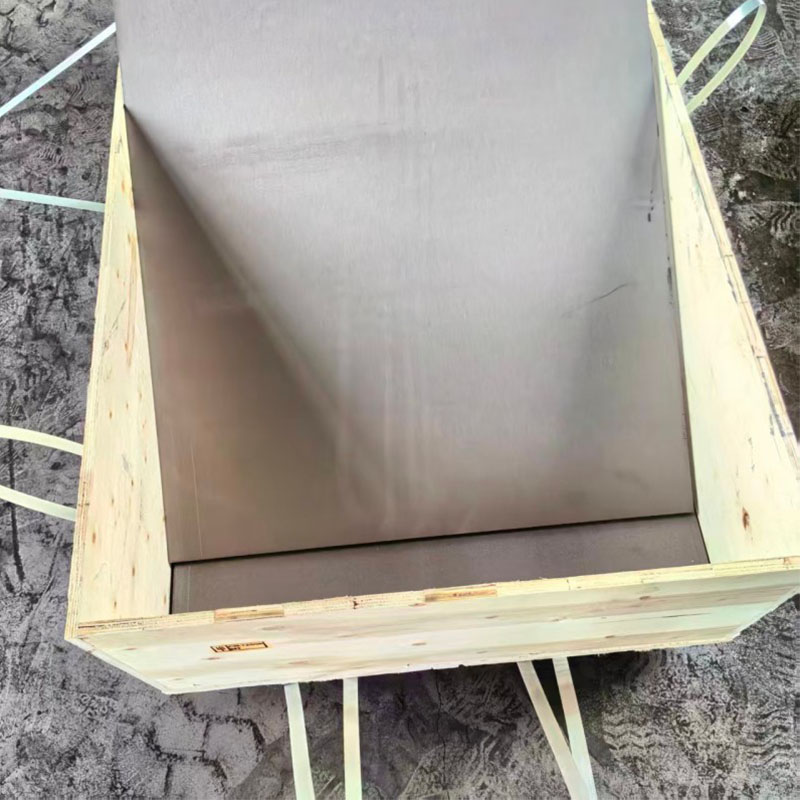

Fabriksförsäljning! UHP ultrahögeffektelektroder, speciellt designade för ljusbågsugnar och raffineringsugnar.

UHP Ultra-High Power grafitelektroddetaljer UHP (Ultra-High Power) grafitelektroder är ett kärnledande material i modern metallurgisk industri, designad för att motstå extrema strömbelastningar. De används främst vid tillverkning av elektriska ljusbågsugnar och smältning av avancerade legeringar, en...

Beskrivning

markör

UHP Ultra-High Power grafitelektroddetaljer

UHP (Ultra-High Power) grafitelektroder är ett kärnledande material i modern metallurgisk industri, designad för att motstå extrema strömbelastningar. De används främst vid ståltillverkning av elektriska ljusbågsugnar och smältning av avancerade legeringar, och deras fördelar med låg energiförbrukning och hög stabilitet gör dem till en viktig förbrukningsvara för industriell uppgradering.

I. Kärndefinition och prestandafördelar

- Core Positionering: Kan motstå strömtätheter över 25 A/cm² (upp till 40 A/cm²), vilket uppnår effektiv smältning genom högtemperaturbågar som överstiger 3000°C som genereras mellan elektrodspetsen och ugnsladdningen. De är en kärnkomponent i ljusbågsugnar med ultrahög effekt (EAF) och raffineringsugnar.

- Nyckelprestandaparametrar:

- Elektrisk ledningsförmåga: Resistivitet ≤ 6,2 μΩ·m (vissa avancerade produkter så låga som 4,2 μΩ·m), mycket överlägsen vanliga elektroder med hög effekt (HP);

- Mekanisk styrka: Böjhållfasthet ≥ 10 MPa (fogar kan nå över 20 MPa), kan motstå laddningsstötar och elektromagnetiska vibrationer;

- Termisk stabilitet: termisk expansionskoefficient endast 1,0-1,5 × 10⁻⁶/℃, inte benägen att spricka eller spricka under snabb uppvärmning och kylning;

- Kemiska egenskaper: Askhalt ≤ 0,2%, densitet 1,64-1,76 g/cm³, stark oxidations- och korrosionsbeständighet, vilket resulterar i lägre förbrukning per ton stål.

II. Kärnproduktionsprocess och råvaror

- Nyckelråmaterial: Använder 100 % högkvalitativ petroleumbaserad nålkoks (säkerställer låg expansion och hög ledningsförmåga), kombinerat med modifierat medeltemperaturbeckbindemedel (mjukningspunkt 108-112°C) och lågt kinolinolösligt (QI ≤ 0,5 %) impregneringsmedel. - Kärnprocess: Processen involverar ingrediensblandning och knådning → extrudering → kalcinering (två gånger) → högtrycksimpregnering (en gång för elektrodkroppen, tre gånger för kontakten) → grafitisering (in-line process vid över 2800 ℃) → mekanisk bearbetning. Exakt temperaturkontroll och parameteroptimering säkerställer produktnoggrannhet (rakthetstolerans ±10mm/50m) och prestandastabilitet.

- Processinnovation: Den optimerade "en impregnering, två kalcinering"-processen förkortar produktionscykeln med 15-30 dagar jämfört med traditionella metoder, vilket minskar kostnaderna med cirka 2000 RMB/ton, samtidigt som den bibehåller utmärkt motståndskraft mot värmechock.

III. Huvudapplikationsscenarier

- Ledande område: AC/DC ultrahög effekt elektrisk ljusbågsugns ståltillverkning, som används vid produktion av högkvalitativt legerat stål och specialstål, förbättrar smältningseffektiviteten med mer än 30% och minskar energiförbrukningen med 15% -20%;

- Utökade applikationer: Smältning av avancerade material såsom industriellt kisel, ferrokisel och gul fosfor i nedsänkta ljusbågsugnar, samt produktion av högtemperaturprodukter såsom korund och slipmedel, anpassningsbara till olika specifikationer för elektriska ugnar (diameter 12-28 tum, strömförande kapacitet - 12000A).

IV. Branschvärde och utvecklingstrender

- Kärnvärde: Det driver omvandlingen av ståltillverkning av elektriska ljusbågsugnar mot "snabbare, renare och effektivare" processer, det är ett nyckelmaterial för energibesparing och utsläppsminskning inom stålindustrin och för att klara av koltullar. Dess marknadsandel förväntas överstiga 60 % av den totala efterfrågan på grafitelektroder till 2025, med ett pris på cirka 18 000 RMB/ton;

- Teknologisk riktning: Fokus på modifiering av grafenbeläggning (minska kontaktmotstånd med 40%), kiselkarbidkompositförstärkning, intelligent tillverkning (digital dubbelprocesssimulering) och cirkulär ekonomi (dammåtervinningsgrad 99,9%+ spillvärmeåtervinning), för att ytterligare förbättra livslängden och miljövänligheten.