- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Beredd stenkolstjära: teknik- och ekotrender?

2026-02-07

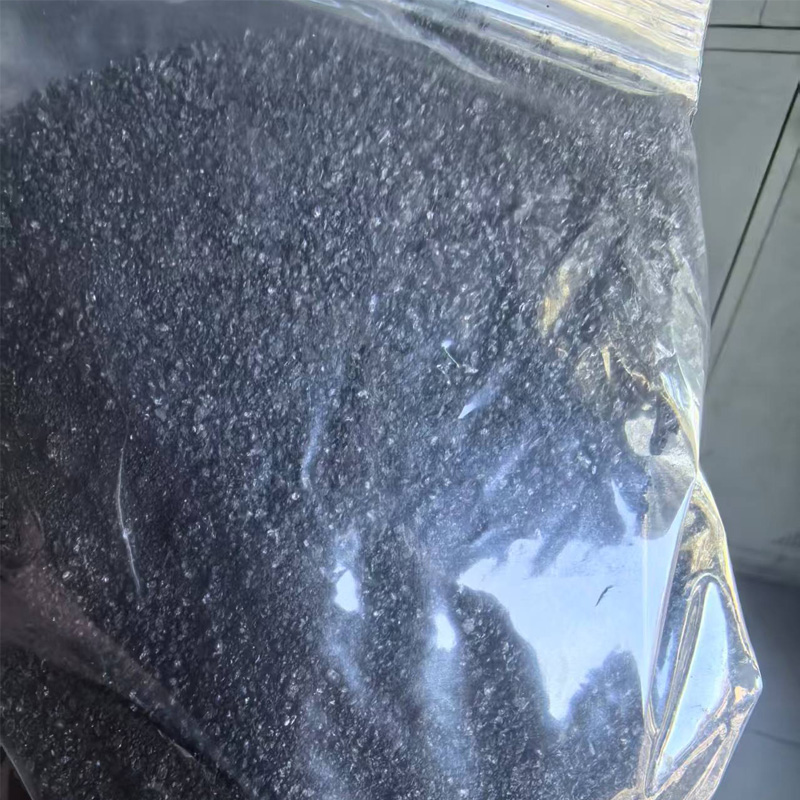

Du hör beredd stenkolstjära och de flesta utanför sektorn föreställer sig fortfarande en gammaldags, smutsig biprodukt. Det är den första missuppfattningen. Det handlar inte bara om att samla in det som kommer från koksugnen längre. Den förberedda delen är där det verkliga spelet är nu – det handlar om att skräddarsy det jävla från början, justera destillationskurvan och sammansättningen för att passa specifika nedströmsbehov, inte bara att sälja en generisk bulkvara. Trycket är inte bara tekniskt heller; det är denna ständiga push-pull mellan att få prestandaspecifikationerna rätt för saker som ultrahögeffektelektroder och att inte hamna på kostnader för miljöefterlevnad. Det är en balansgång som har format om hela leveranskedjan.

Den förberedda delen är inte bara en etikett

När vi pratar om förberedd koltjära idag talar vi egentligen om en råvaruspecifikation. För ett decennium sedan kunde ett kontrakt bara specificera viskositet och densitet. Nu handlar det om QI (Quinoline Insoluble) innehåll, beta-hartsvärden och mjukningspunktsfönstret. Skillnaden mellan en tjära som lämpar sig för nålkoksproduktion och en för kimrök är enorm, och den börjar med hur du hanterar den råa tjäran från koksugnsgasen. Om du inte hanterar de initiala kondensations- och uppsamlingstemperaturerna ordentligt, låser du in en hög primär QI som är en mardröm att hantera senare för avancerad användning. Jag har sett växter där de bara körde allt varmt för att hålla linjerna klara, men det skapade problem för varje kund som behövde lågt QI-material för premiumgrafit.

Det finns en teknisk nyans här som missas. Skiftet mot ståltillverkning i ljusbågsugnar har drivit på efterfrågan på UHP (Ultra High Power) grafitelektroder, som i sin tur behöver nålkoks av hög kvalitet. Nyckelprekursoren för den koksen? En specifik typ av förberedd koltjära med en speciell aromatisk struktur och föroreningsprofil. Det räcker inte att ha tjära; du behöver rätt tjära. Detta har tvingat producenter att integrera baklänges, eller åtminstone arbeta mycket närmare med koksverk. Det är inte längre ett enkelt köp-sälj-förhållande. Några av de mer integrerade spelarna, som Hebei Yaofa Carbon Co., Ltd., utnyttja sin långvariga produktionserfarenhet för att kontrollera denna kedja. Genom att ha djup kunskap om kolmaterial över elektroder och tillsatser kan de specificera de tjäregenskaper som behövs från källan, vilket är en stor fördel. Du kan se detta tillvägagångssätt återspeglas i deras portfölj på https://www.yaofatansu.com – det handlar inte bara om att sälja tjära eller elektroder, utan att förstå materialflödet från den ena till den andra.

Vi provade ett projekt en gång, där vi hämtade generisk tjära från flera små koksar för att blanda till en förmodad beredd blandning. Det var en kostnadsbesparande idé. Misslyckades kapitalt. Inkonsekvensen i råmaterialet - varierande ammoniakhalt, vatten, partiklar - gjorde det omöjligt att producera en stabil, specifikant produkt. Blandningsanläggningen förvandlades till en kemisk mardröm, och den resulterande koksen från den var oförutsägbar. Det praktiska misslyckandet drev hem poängen: konsekvens börjar redan i första ögonblicket av insamlingen. Du kan inte fixa dålig råtjära genom förberedelser nedströms; du kan bara lindra vissa problem till en hög kostnad.

De tekniska sprången är inte där du kan förvänta dig

De flesta FoU-rubriker går till flashiga koltillämpningar, men de verkliga, grymma framstegen koltjära teknik har varit i separation och rening. Avancerad fraktionerad destillation med exakt återflödeskontroll är nu på bordet. Det intressanta är lösningsmedelsextraktionstekniker för att dra ut specifika högvärdiga komponenter som karbazol eller antracenolja innan den huvudsakliga beckproduktionen, och i avaskningsteknologier. Centrifuger har blivit bättre, men för det riktigt låga askamaterialet som behövs för anodprekursorer för litiumjonbatterier skruvas kemiska eller termiska behandlingssteg fast. Det lägger till capex, helt klart.

Sedan finns det datasidan. Processkontroll har flyttats från grundläggande PLC:er till system som använder realtidsviskositets- och dielektriska konstantmätningar för att justera kolumnparametrar. Det låter litet, men att uppnå en mjukningspunkt på 108°C ± 2°C konsekvent, sats efter sats, är det som gör det möjligt för en grafitelektrodtillverkare att driva sina bakugnar effektivt. En variation på till och med 5 grader kan störa bakcykeln och den slutliga elektrodensiteten. Så tekniken är ofta denna osexiga, inkrementella processhärdning. Det handlar inte om uppfinningar, det handlar om obeveklig konsistens, vilket är svårare än det låter när ditt råmaterial är i sig varierande.

Ett specifikt problem vi brottades med var naftalenhantering i de lättare fraktionerna. Under vissa marknadsförhållanden är det lönsamt att återvinna och sälja naftalen. I andra är det en kostnad. Den tekniska trenden här är flexibilitet: design av det initiala destillationståget för att antingen återvinna ett skarpt naftalensnitt eller för att låta det stanna i oljefraktionen för nedströms bearbetning, allt baserat på realtidsekonomi. Det kräver en mer komplex kolumndesign och ett tankesättsskifte från att köra en fast process till att köra en adaptiv. Alla äldre växter klarar inte av detta, vilket skapar en klyfta på marknaden.

Ekotrycket omformar kartan

Låt oss vara raka: miljöberättelsen kring stenkolstjära är utmanande. Trenden handlar inte bara om att lägga till fler scrubbers eller avloppsanläggningar – även om det är ett enormt kostnadsställe. Det handlar om att hela livscykeln granskas. VOC (flyktiga organiska föreningar) från lagringstankar, PAH (polycykliska aromatiska kolväten) i arbetsplatsluften och beckresternas slutliga öde är alla lagstadgade flampunkter. I Europa och Nordamerika har detta lett till nedläggningar av anläggningar eller massiva krav på återinvesteringar. Trenden har på ett sätt geografiskt förskjutit viss produktion av nyckel kolmaterial till regioner med integrerade, moderna anläggningar som byggdes eller eftermonterades med dessa kontroller i åtanke från början.

Detta skapar en paradox. Striktare miljökontroller gör produkten dyrare, men de skapar också potentiellt en premie för grönare eller mer spårbara förberedd koltjära. Vissa elektrodköpare ber nu om dokumentation om miljöavtrycket för bindemedelsbredden de använder. Det är ännu inte ett mainstream-krav, men det är vid horisonten. Det är här en tillverkare med skala och modern infrastruktur kan vända en efterlevnadskostnad till en marknadsfördel. Ett företag som Hebei Yaofa Carbon, som en stor tillverkare med decennier i spelet, möter sannolikt denna press direkt. Deras förmåga att investera i slutna system, avancerad rökavskiljning och korrekt avfallsbehandling är inte bara bra praxis; det håller på att bli en licens att driva och en potentiell skillnad för kunder som själva är under ESG (Environmental, Social, and Governance) investerartryck.

Jag minns ett eftermonteringsprojekt för en tjärdestillationsenhet där den enskilt största kostnadsdrivaren inte var den nya kolonnen eller värmeväxlarna – det var ångåtervinningssystemet och den termiska oxidatorn för avgaserna för att uppfylla nya luftkvalitetsregler. Det fördubblade den beräknade capex. Affärsfallet fungerade bara för att vi samtidigt kunde öka utbytet och kvaliteten för att betjäna den avancerade elektrodmarknaden. Utan den premiumbutiken skulle anläggningen ha strandat. Så ekotrenden tvingar direkt fram tekniska uppgraderingar, men bara där ekonomin för den slutliga högvärdiga produkten kan stödja det.

Marknaden är splittrad, inte försvinner

En vanlig syn utifrån är att stenkolstjära är en solnedgångsindustri. Det är fel. Det splittras. Det generiska, lågspecifika materialet för enkla bindemedel eller bränsle är verkligen under tryck och krymper. Men den höga specifikationen, exakt konstruerad förberedd koltjära för avancerade kolprodukter växer. Drivkraften för efterfrågan är elektrifieringsmegatrenden: EAF-ståltillverkning (grafitelektroder) och litiumjonbatterier (anodnålkoks). Båda behöver premiumkol, som behöver premiumprekursorer.

Denna fragmentering innebär att leverantörer måste välja ett körfält. Är du en lågkostnadsbulkoperatör eller en specialkemikalieproducent? Mellanvägen håller på att klämmas. Specialvägen kräver djup teknisk service. Det är inte bara att leverera en tankbil; det handlar om att arbeta med kundens FoU om hur din pitch beter sig i deras nya ugnsdesign eller deras nya anodformulering. Det är här erfarenheten spelar roll. En leverantör som bara tillverkar tjära kanske inte förstår sitt beteende i kundens bakcykel. En vertikalt integrerad kolproducent gör det. Det är det implicita värdet i en företagsprofil som Hebei Yaofas - deras 20+ år med att producera både koltillsatser och grafitelektroder betyder att de har sett beteendet hos sina material från både leverantören och användarna. Den återkopplingsslingan är ovärderlig för produktutveckling.

Vi ser också fler långsiktiga samarbetsavtal istället för spotköp. En grafitelektrodtillverkare vill inte satsa på att bindemedelspitchkvaliteten ändras månad till månad. De behöver en partner som kan garantera konsekvens och arbeta med gemensam utveckling. Detta låser in försörjningskedjorna och skapar hinder för inträde. Den nya tävlingen är inte den andra tjärdestillatören på vägen; det är alternativa material som petroleumbeck, eller till och med radikala förändringar som kolfri ståltillverkning på mycket lång sikt. För nu är dock prestanda och kostnadsstruktur för koltjärbaserat kol svår att slå för dess kärntillämpningar.

Att se framåt: De verkliga frågorna

Så var lämnar detta oss? Framtiden för förberedd koltjära beror på några praktiska frågor. Kan industrin fortsätta att förbättra avkastning och kvalitet från ett råmaterial (kol) som i sig är variabelt? Kan miljökostnaderna hanteras utan att prissätta slutprodukterna från marknaden? Och kan materialet hålla sin tekniska kant mot petroleumbaserade alternativ, särskilt om oljepriserna svänger?

De tekniska trenderna kommer sannolikt att fokusera på prediktiv analys – med hjälp av råmaterialdata för att modellera destillationsresultat innan partiet ens körs – och på ännu finare molekylär separation för att extrahera maximalt värde från varje fraktion. Ekotrenderna kommer att driva mot full massbalansredovisning och kanske integrering av koldioxidavskiljning vid koksverken, vilket skulle vara en spelomvandlare för livscykelns fotavtryck.

I slutändan är det en bransch som tappar sin råvara. Termen förberedd koltjära håller på att utvecklas från ett enkelt bearbetat material till en utpekad, prestandakritisk komponent i en högteknologisk försörjningskedja. Dess relevans är nu direkt kopplad till kvaliteten och innovationen i den slutliga kolprodukten, oavsett om det är en massiv elektrod som driver ett stålverk eller en liten anod i ett elbilsbatteri. Det handlar mindre om att gräva kol och mer om att konstruera molekyler. De spelare som förstår den förändringen, som har praktisk erfarenhet över hela kedjan, är de som kommer att definiera trenderna, inte bara följa dem.