- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Ren raffinerad stenkolstjära: miljövänliga tillämpningar?

2026-02-21

Du ser "ren raffinerad stenkolstjära" och "miljövänlig" i samma mening, och din första instinkt kan vara att håna. Jag förstår. I decennier har stenkolstjärans arv varit knutet till tung industri, PAH och huvudvärk för miljösanering. Men det där reflexmässiga avskedandet missar nyansen av vad ’förfinad’ egentligen betyder i ett industriellt sammanhang idag, och där materialvetenskapen tyst har tänjt på gränserna. Det handlar inte om att gröntvätta en gammal produkt; det handlar om att fråga om ett högbearbetat derivat, när det tillämpas med precision och fullständig livscykelkontroll, kan passa in i moderna hållbarhetsramverk. Svaret är inte ett enkelt ja eller nej – det är en serie "det beror på" baserat på tillämpning, substitutionslogik och avfallshantering. Låt oss packa upp det.

Förfiningströskeln: där "ren" börjar spela roll

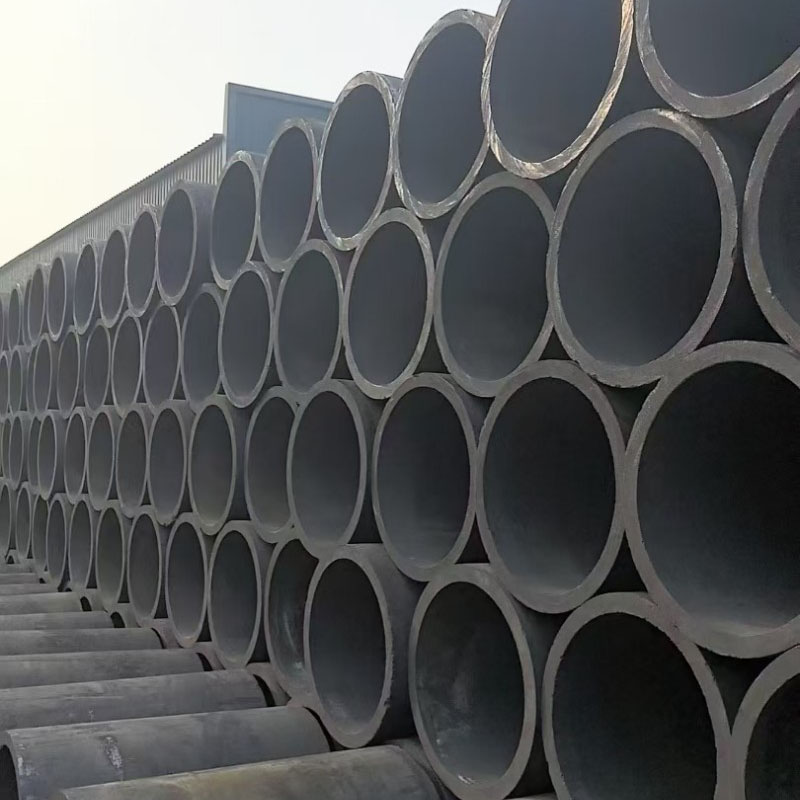

Inte all stenkolstjära skapas lika. Det som ger hela kategorin ett dåligt namn är ofta grovt eller lätt bearbetat material. När vi pratar om ren raffinerad stenkolstjära, specifikt för industriella tillämpningar, hänvisar vi till en produkt som har genomgått betydande destillation och behandling för att avlägsna flyktiga, lågkokande fraktioner och koncentrera specifika aromatiska föreningar. Nyckeln är borttagningströskeln. En produkt som det höga bindemedlet från en leverantör med djup materialexpertis – säg Hebei Yaofa Carbon Co., Ltd., som har bearbetat kol i över 20 år – är en värld som skiljer sig från generisk, oraffinerad tjära. Deras fokus på konsekventa, högkvalitativa koltillsatser och elektroder kräver ett råmaterial med förutsägbara egenskaper. Denna nivå av förfining minskar variabiliteten och koncentrationen av de mest problematiska ljuskomponenterna, vilket är det första, icke förhandlingsbara steget mot eventuella "miljövänliga" påståenden.

Där gummit möter vägen är i substitution. Ett av de mest påtagliga "miljövänliga" argumenten är när raffinerat koltjärabeck fungerar som ett bindemedel i kolanoder för aluminiumsmältning eller i grafitelektroder. Den "vänliga" delen är jämförande. Om det alternativa bindemedlet härrör från en färsk petroleumström, är argumentet att användningen av en biprodukt från stålproduktionen (stenkolstjära) är en form av industriell symbios som tillför värde till en avfallsström. Det är inte "rent" i absolut mening, men det kan vara mer resurseffektivt på systemnivå. Förkolningsprocessen vid elektrodtillverkning låser också en betydande del av kolet i en stabil matris, vilket minskar potentiella utsläpp under produktens användningsfas jämfört med mindre stabila bindemedel. Det är en livscykelberäkning, inte en rubrik.

Jag har sett projekt snubbla genom att ignorera denna tröskel. En kund ville en gång använda en billigare, halvraffinerad tjära för en specialkolprodukt, lockad av den lägre initialkostnaden. Inkonsekvensen i viskositet och koksvärde ledde till massiva produktionsbortfall, energislöseri i omkalibreringsugnar och i slutändan ett förorenat parti som blev ett bortskaffandeansvar. Den totala miljömässiga och ekonomiska kostnaden uppvägde vida de initiala besparingarna. Den erfarenheten cementerade för mig att "ren" och "raffinerad" inte är marknadsföringsfluff här; de är förutsättningar för effektivitet och avfallsminimering nedströms. Du kan inte prata om miljötillämpningar om ditt basmaterial är instabilt.

Nischapplikationer: Där argumentet håller vatten

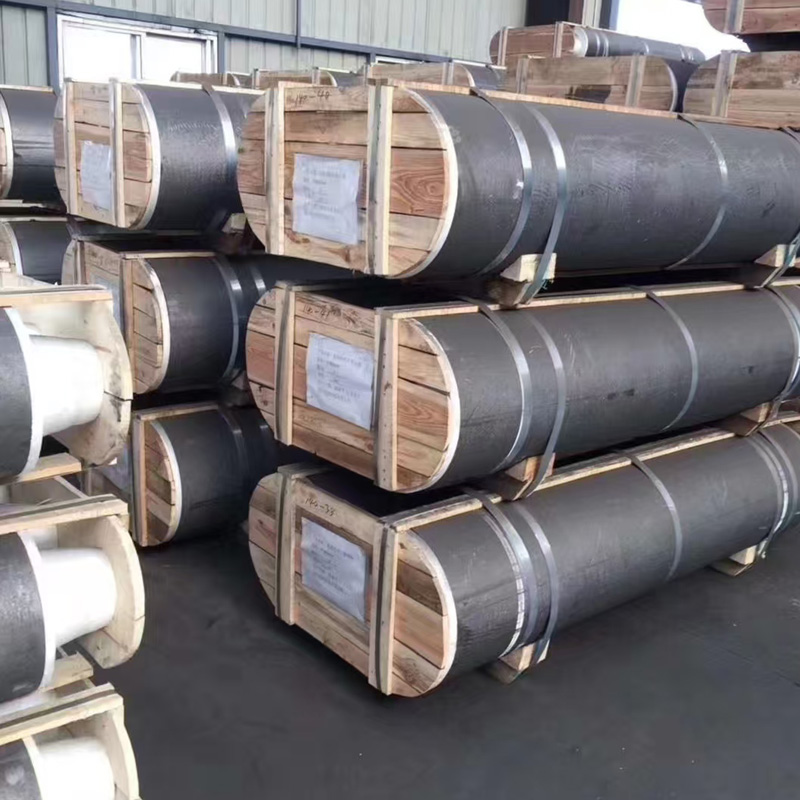

Utöver storskalig elektrodbindning finns det nischområden där egenskaperna hos raffinerad stenkolstjära verkligen är svåra att ersätta med ett för närvarande tillgängligt "grönare" alternativ. Tänk på specialiserade kolkompositer för flyg- eller högpresterande tätningsmaterial. I dessa fall är prestandakravet – extrem värmestabilitet, specifik konduktivitet, ogenomtränglighet – så strängt att koldioxidavtrycket från ett fel (en del som inte uppfyller specifikationerna och måste skrotas, eller en tätning som läcker) dvärgar fotavtrycket för själva bindemedelsmaterialet. Här handlar den "miljövänliga" vinkeln om hållbarhet och livslängd i en höginsatsapplikation. Att använda ett subpar bindemedel kan innebära att en komponent håller i 5 år istället för 20, vilket kräver frekventa utbyten och all inbäddad energi och avfall som det medför.

Ett annat område som är värt att titta på är kontrollerade processer med hög temperatur för själva produktionen av kolmaterial. Ett företag som Hebei Yaofa Carbon, med sitt fokus på UHP-grafitelektroder, är huvudsakligen i branschen med att omvandla bindemedel till rena, kristallina kolstrukturer. I deras ugnar, under exakta förhållanden, fångas det flyktiga materialet från det raffinerade becket och används ofta som en sekundär bränslekälla för uppvärmningsprocessen, vilket skapar ett sluten energiåtervinningssystem. Slutprodukten, grafitelektroden, är inert och kritisk för ståltillverkning av elektriska ljusbågsugnar, vilket i sig är en mer hållbar väg jämfört med traditionella masugnar. Du kan följa denna kedja på deras sida på https://www.yaofatansu.com– Det är en bra fallstudie inom industriell integration. Miljövinsten är indirekt men verklig: möjliggör effektivare stålåtervinning.

Vi experimenterade också med att använda ultraraffinerade fraktioner som prekursor för syntetisk grafit i batterier för några år sedan. Teorin var sund: en tät, mycket aromatisk råvara kunde ge en bra grafitisk struktur. Det praktiska misslyckandet var renhet. Spårmetallföroreningar, även vid ppm-nivåer, som är tolererbara i en ståltillverkningselektrod är katastrofala för en litiumjonbatterianod. Reningskostnaden för att ta bort dem raderade alla miljömässiga eller ekonomiska fördelar jämfört med petroleumkoks. Det var en nykter lektion att "förfinad för en bransch" inte betyder "förfinad för alla." Applikationen definierar standarden.

De oundvikliga stickpunkterna: utsläpp och livets slut

Ingen diskussion är ärlig utan att konfrontera de svåra delarna. Den primära miljöutmaningen med ren raffinerad stenkolstjära återstår hanteringen och den initiala bearbetningsutsläppen. Även raffinerad innehåller den PAH. Under blandning, formning och de tidiga stadierna av bakningen är rökavskiljning helt avgörande. Jag har besökt anläggningar där detta hanteras med toppmodern skrubbning och termiska oxidationsmedel, vilket förvandlar potentiella föroreningar till CO2 och vattenånga – en avvägning, men en kontrollerad sådan. Jag har också sett äldre anläggningar där de flyktiga utsläppen är påtagliga. Applikationens "miljövänliga" potential är helt beroende av denna operativa stringens. Själva pärmen är inte vänlig; det konstruerade systemet runt dess användning kan vara.

End-of-life är den andra elefanten i rummet. En kolanod förbrukas i aluminiumkärlet. En grafitelektrod oxideras gradvis i EAF. Men hur är det med kolkompositer eller specialprodukter vid slutet av sin livslängd? De är till stor del inert kol, så deponering är lågrisk ur ett lakningsperspektiv, men det är fortfarande avfall. Att återvinna dessa material till en högvärdig kolström är tekniskt utmanande och ännu inte ekonomiskt. Detta är en stor lucka i hållbarhetsberättelsen. Det bästa nuvarande argumentet är att dessa material möjliggör långlivade, högeffektiva applikationer, vilket försenar det ögonblicket i slutet av livet i årtionden. Men vi behöver bättre lösningar för slutligt omhändertagande eller, helst, cirkulär återanvändning.

Det är hit branschdialogen måste gå. Istället för vaga påståenden bör fokus ligga på transparenta data: den specifika PAH-profilen för en raffinerad produkt kontra en råprodukt, energiåtervinningsgraden i moderna bakugnar och den totala kolbalansen för en raffinerad tjärbaserad produkt kontra en jungfruprodukt baserad på alternativ. Det är rörig, applikationsspecifik data, men det är det enda som flyttar konversationen bortom marknadsföring.

Regulatoriska och perceptionshinder

Även om de tekniska argumenten för en lägre systempåverkan kan göras vid vissa användningsområden, är regelverket och allmänhetens uppfattningsram ofta ett trubbigt instrument. I många jurisdiktioner är "koltjära" ett utlösande ord som klumpar ihop det raffinerade industriella bindemedlet med kreosotbehandlade järnvägsband eller gamla trottoarfogmassa. Detta skapar ett hinder för adoption, även för ingenjörer som ser fördelarna med prestanda. Att navigera i detta kräver noggrann dokumentation, säkerhetsdatablad som tydligt skiljer produkten och ofta tredjepartsverifiering av utsläppsprofiler under användning. Det är en extra kostnad och komplexitet som alla projektledare måste väga.

Ur ett inköpsperspektiv är det därför det är viktigt att hantera etablerade tillverkare. Ett företag med 20 år i spelet, som det tidigare nämnde, har varit tvunget att anpassa sina processer och dokumentation för att möta utvecklande standarder. Deras produktkonsistens handlar inte bara om kvalitet; det handlar om att generera tillförlitliga data för miljö- och säkerhetsöverensstämmelse. När jag specificerar ett material som detta måste jag känna till dess batch-to-batch-beteende inte bara för min process, utan för mitt miljötillstånd. En opålitlig leverantör här riskerar inte bara min produkt; de riskerar min driftlicens.

Uppfattningshinderet kväver också innovation. Det är svårare att säkra FoU-finansiering för att förbättra miljöprofilen för en "koltjära"-produkt än för ett biobaserat alternativ, även om bioalternativet har sin egen dolda markanvändnings- eller processpåverkan. Detta är verkligheten på området. Den mest pragmatiska vägen framåt är att fortsätta att optimera inom de etablerade, högvärdiga, prestandakritiska applikationerna där materialet är väsentligt, och att vara brutalt ärlig om dess begränsningar någon annanstans.

Slutsats: Ett verktyg, inte ett universalmedel

Så, är ren raffinerad stenkolstjära miljövänlig? Det är fel fråga. Det är ett specialiserat industrimaterial med en komplex profil. I specifika, kontrollerade tillämpningar – främst som ett högpresterande bindemedel i kol- och grafitprodukter där det möjliggör resurseffektivitet, valorisering av avfallsströmmar och prestanda med lång livslängd – kan det vara en del av ett mer hållbart industrisystem. Dess "gröna" referens är helt kontextuellt och systemiskt, aldrig inneboende. Förädlingsprocessen är en förutsättning och de operativa kontrollerna under dess användning är det som gör eller bryter någon miljövinst.

Den verkliga erfarenheten, från misslyckade experiment med batterimaterial till att se integrerad energiåtervinning i elektrodanläggningar, visar en tydlig skillnad. Där den används som en drop-in-ersättning utan att förstå dess specifika beteende, misslyckas den. Där den är integrerad i en välkonstruerad, sluten slinga-process med full emissionskontroll – som vid produktion av högkvalitativa elektroder för elektrisk ståltillverkning – finner den en berättigad, och utan tvekan optimerad, plats i materialvärlden. Målet bör inte vara att göra om det, utan att tillämpa det med precision, ärlighet om dess avvägningar och ett obevekligt fokus på att minimera dess påverkan från vagga till grav. Det är den enda typen av "vänlig" som håller sig under granskning i den här branschen.