- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Förstå och använda koldiagrafitelektroder

2025-05-06

Förstå och använda koldiagrafitelektroder

Denna omfattande guide utforskar Kolgrafitelektroder, djupt i deras egenskaper, applikationer och urvalskriterier. Vi täcker tillverkningsprocessen, olika typer tillgängliga och avgörande faktorer att tänka på när du väljer rätt elektrod för dina specifika behov. Lär dig hur du optimerar prestanda och förlänger livslängden för din Kolgrafitelektroder.

Vad är koldiagrafitelektroder?

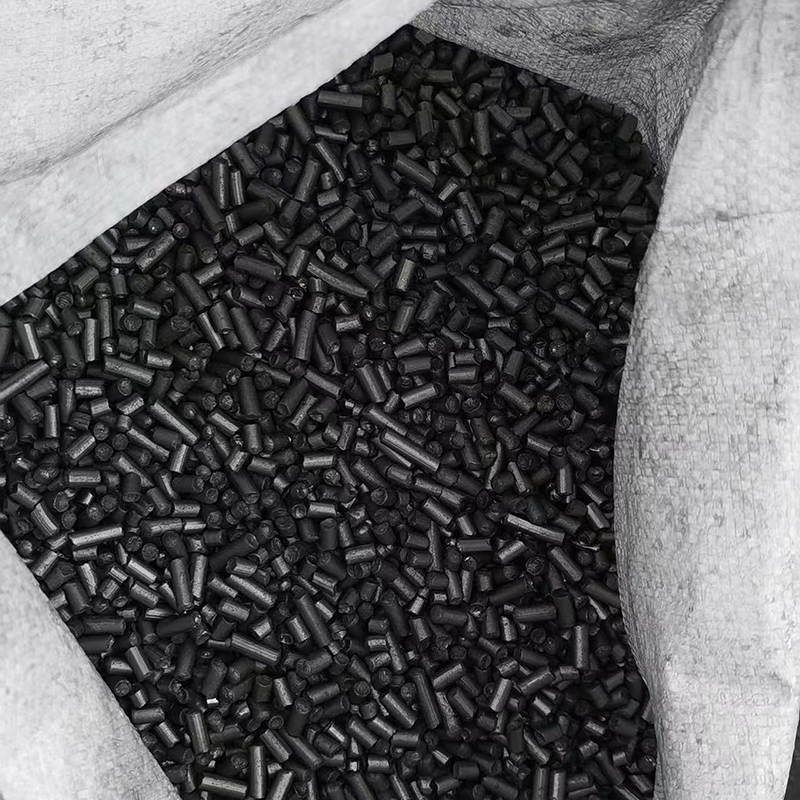

Kolgrafitelektroder är avgörande komponenter i olika industriella processer, främst i elektriska bågugnar (EAF) som används för ståltillverkning och andra högtemperaturapplikationer. De är tillverkade av petroleumkok och tonhöjd med hög renhet, och erbjuder exceptionell elektrisk konduktivitet, hög termisk chockmotstånd och kemisk inerthet. Tillverkningsprocessen innebär noggrann blandning, formning, bakning och grafitisering för att uppnå önskade egenskaper. Kvaliteten på råvarorna och tillverkningsprocessens precision påverkar elektrodens prestanda och livslängd.

Typer av kolgrafitelektroder

Flera typer av Kolgrafitelektroder finns, var och en skräddarsydd efter specifika applikationer. De viktigaste skillnaderna ligger i deras storlek, form och grafitinnehåll. Vanliga typer inkluderar:

RP (regelbundna förhandsbakade) elektroder

RP -elektroder används ofta på grund av deras balans mellan kostnad och prestanda. De är förbehållna före användning, vilket säkerställer konsekvent kvalitet och dimensionell noggrannhet. De är lämpliga för en mängd olika applikationer men kanske inte är det optimala valet för exceptionellt krävande miljöer.

HP (högeffekt) elektroder

HP -elektroder är utformade för högre strömtäthet och erbjuder förbättrad elektrisk konduktivitet och minskad energiförbrukning. Deras förbättrade prestanda kommer till en premiumprispunkt, vilket gör dem lämpliga för applikationer som kräver maximal effektivitet.

Ultrahög kraftelektroder

Dessa elektroder representerar banbrytande inom teknik och har ännu högre konduktivitet och längre livslängd än HP -elektroder. De är idealiska för att kräva applikationer där energieffektivitet och minskad elektrodförbrukning är av största vikt. Den initiala investeringen är högre, men långsiktiga kostnadsbesparingar kan vara betydande.

Välja rätt koldiagrafitelektrod

Välja lämpligt kolgrafitelektrod kräver noggrann övervägande av flera faktorer:

Nuvarande kapacitet

Elektroden måste kunna hantera den erforderliga strömmen utan överhettning eller för tidigt fel. Detta bestäms ofta av storleken och typen av elektrod.

Driftstemperatur

Olika applikationer har olika temperaturkrav. Elektroder måste tåla driftstemperaturen utan nedbrytning eller sprickbildning. Detta är en nyckelfaktor för att bestämma lämpligt elektrodmaterial och bearbetningsmetoder.

Kemisk miljö

Elektroden måste vara kemiskt inert för de smälta materialen som den kontakter. Exponering för aggressiva kemikalier eller föroreningar kan leda till snabb försämring.

Fysiska dimensioner

De fysiska dimensionerna måste vara förenliga med ugnsdesign och driftskrav. Exakta specifikationer måste följas för optimal prestanda och säkerhet.

Tillämpningar av kolgrafitelektroder

Kolgrafitelektroder Hitta breda applikationer i olika branscher, inklusive:

- Ståltillverkning (elektriska bågugnar - EAF)

- Ferroalloyproduktion

- Aluminiumsmältning

- Kiselkarbidproduktion

- Andra högtemperaturindustriella processer

Underhålla och förlänga elektrodens livslängd

Korrekt underhålls- och hanteringsmetoder kan avsevärt förlänga livslängden för Kolgrafitelektroder. Dessa inkluderar:

- Noggrann hantering och lagring för att förhindra skador

- Regelbunden inspektion för sprickor eller andra defekter

- Optimal elektrodfogstekniker

- Korrekt ugnsdrift och underhåll

Slutsats

Förstå egenskaper och tillämpningar av Kolgrafitelektroder är avgörande för att optimera effektiviteten och minska kostnaderna i många högtemperaturindustriella processer. Genom att noggrant överväga de olika faktorerna som är involverade i elektrodval och underhåll kan företag säkerställa en smidig verksamhet och maximera avkastningen på sin investering. För hög kvalitet Kolgrafitelektroder, överväga att utforska erbjudanden från ledande tillverkare som Hebei Yaofa Carbon Co., Ltd.. Deras expertis i att producera elektroder av överlägsen kvalitet säkerställer tillförlitlig prestanda i krävande industriella tillämpningar.

Tabell {bredd: 700px; marginal: 20px auto; Border-Collapse: Collapse;} th, td {Border: 1px Solid #ddd; POLDING: 8px; Text-align: vänster;} th {bakgrundsfärg: #f2f2f2;}