- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

UHP Ultra Yüksek Güçlü Grafit Elektrot

-

Küresel dağıtım ağına sahip bir grafit elektrot tedarikçisi.

-

RP Normal Güç Grafit Elektrodu

-

Ultra Yüksek Güçlü Grafit Elektrot

-

HP Yüksek Güçlü Grafit Elektrot

-

Sütunlu karbüriz

-

Grafit potası

-

Küresel karburizör

-

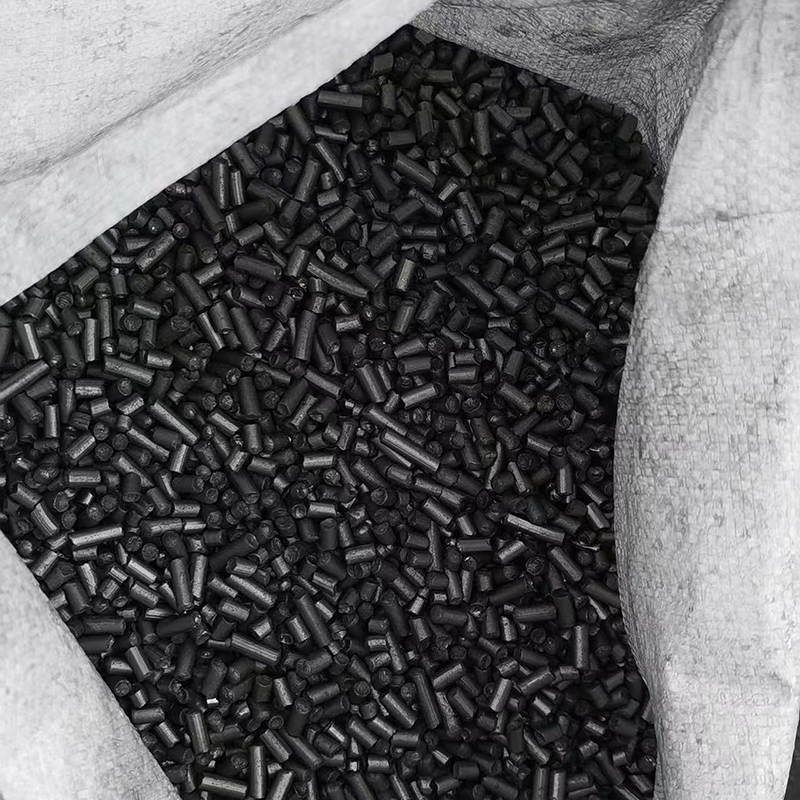

Granüler karburizör

-

Grafit plakası

-

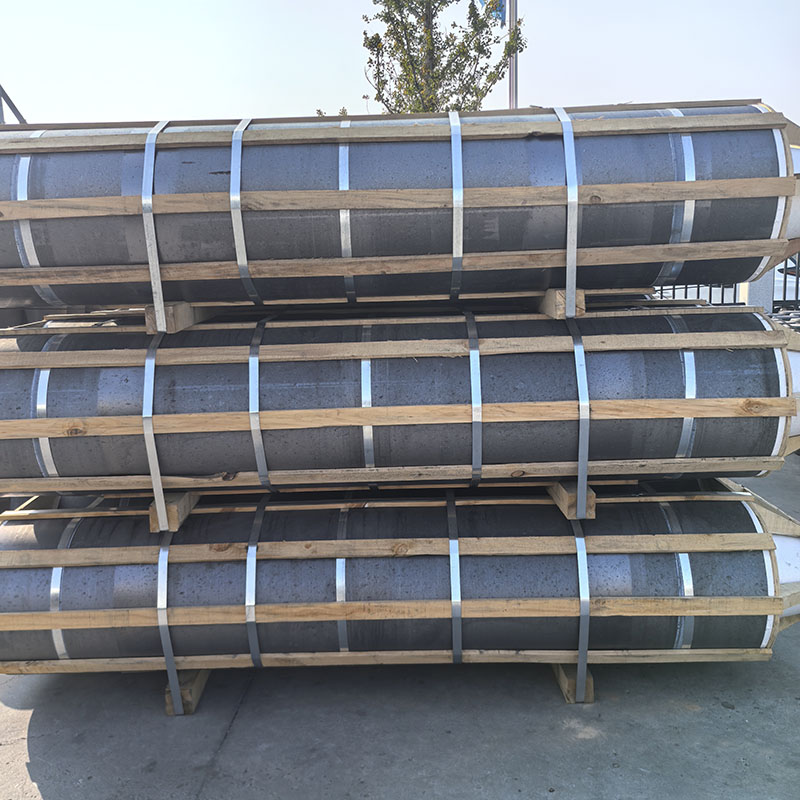

İhracata yönelik, 600 mm çapında yüksek güçlü grafit elektrotlar.

Fabrika doğrudan satış! Elektrik ark ocakları ve arıtma fırınları için özel olarak tasarlanmış UHP ultra yüksek güçlü elektrotlar.

UHP Ultra Yüksek Güçlü Grafit Elektrot Ayrıntıları UHP (Ultra Yüksek Güçlü) grafit elektrotlar, aşırı akım yüklerine dayanacak şekilde tasarlanmış, modern metalurji endüstrilerindeki temel iletken malzemelerdir. Esas olarak elektrik ark ocağında çelik üretiminde ve yüksek kaliteli alaşım eritmede kullanılırlar.

Tanım

işaret

UHP Ultra Yüksek Güçlü Grafit Elektrot Ayrıntıları

UHP (Ultra Yüksek Güç) grafit elektrotlar, modern metalurji endüstrilerinde aşırı akım yüklerine dayanacak şekilde tasarlanmış temel iletken bir malzemedir. Esas olarak elektrik ark ocağında çelik üretiminde ve yüksek kaliteli alaşım eritmede kullanılırlar ve düşük enerji tüketimi ve yüksek stabilite avantajları, onları endüstriyel iyileştirme için önemli bir sarf malzemesi haline getirir.

I. Temel Tanım ve Performans Avantajları

- Çekirdek Konumlandırma: 25 A/cm²'nin (40 A/cm²'ye kadar) üzerindeki akım yoğunluklarına dayanma kapasitesine sahip olup, elektrot ucu ile fırın şarjı arasında oluşturulan 3000°C'yi aşan yüksek sıcaklıktaki elektrik arkları yoluyla verimli erime elde etme kapasitesine sahiptir. Bunlar, ultra yüksek güçlü elektrik ark ocaklarının (EAF'ler) ve rafinaj fırınlarının temel bileşenidir.

- Temel Performans Parametreleri:

- Elektriksel İletkenlik: Direnç ≤ 6,2 μΩ·m (bazı ileri teknoloji ürünler 4,2 μΩ·m kadar düşüktür), sıradan yüksek güçlü (HP) elektrotlardan çok daha üstündür;

- Mekanik Mukavemet: Eğilme mukavemeti ≥ 10 MPa (bağlantılar 20 MPa'nın üzerine çıkabilir), şarj etkilerine ve elektromanyetik titreşimlere dayanabilir;

- Termal Kararlılık: Yalnızca termal genleşme katsayısı 1,0-1,5 × 10⁻⁶/°, hızlı ısıtma ve soğutma altında çatlama veya dökülme eğilimi göstermez;

- Kimyasal Özellikler: Kül içeriği ≤ %0,2, yoğunluk 1,64-1,76 g/cm³, güçlü oksidasyon ve korozyon direnci, dolayısıyla çelik tonu başına daha düşük tüketim.

II. Çekirdek Üretim Süreci ve Hammaddeler

- Temel Hammaddeler: %100 yüksek kaliteli petrol bazlı iğne kok (düşük genleşme ve yüksek iletkenlik sağlar), modifiye orta sıcaklıkta zift bağlayıcı (yumuşama noktası 108-112°C) ve düşük kinolin çözünmeyen (QI ≤ %0,5) emprenye maddesi ile birleştirilir. - Temel İşlem: İşlem, içerik karıştırma ve yoğurma → ekstrüzyon kalıplama → kalsinasyon (iki kez) → yüksek basınçlı emdirme (bir kez elektrot gövdesi için, üç kez konektör için) → grafitleştirme (2800 ° C'nin üzerinde hat içi işlem) → mekanik işleme içerir. Hassas sıcaklık kontrolü ve parametre optimizasyonu, ürün doğruluğunu (doğruluk toleransı ±10mm/50m) ve performans istikrarını sağlar.

- Süreç Yeniliği: Optimize edilmiş "bir emprenye, iki kalsinasyon" süreci, üretim döngüsünü geleneksel yöntemlere kıyasla 15-30 gün kısaltır, maliyetleri yaklaşık 2000 RMB/ton azaltırken mükemmel termal şok direncini korur.

III. Ana Uygulama Senaryoları

- Lider Alan: Yüksek kaliteli alaşımlı çelik ve özel çelik üretiminde kullanılan AC/DC ultra yüksek güçlü elektrik ark ocaklı çelik üretimi, eritme verimliliğini %30'dan fazla artırır ve enerji tüketimini %15-%20 azaltır;

- Genişletilmiş Uygulamalar: Endüstriyel silikon, ferrosilikon ve sarı fosfor gibi yüksek kaliteli malzemelerin tozaltı ark fırınlarında eritilmesi ve ayrıca elektrikli fırınların farklı özelliklerine (çap 12-28 inç, akım taşıma kapasitesi 22000-120000A) uyarlanabilen korindon ve aşındırıcılar gibi yüksek sıcaklıktaki ürünlerin üretimi.

IV. Endüstri Değeri ve Gelişim Trendleri

- Temel Değer: Elektrik ark ocaklı çelik üretiminin "daha hızlı, daha temiz ve daha verimli" süreçlere doğru dönüşümünü teşvik eden bu malzeme, çelik endüstrisinde enerji tasarrufu ve emisyon azaltımı ve karbon tarifeleriyle baş etme açısından temel bir malzemedir. Pazar payının, yaklaşık 18.000 RMB/ton fiyatla 2025 yılına kadar toplam grafit elektrot talebinin %60'ını aşması bekleniyor;

- Teknolojik Yön: Kullanım ömrünü ve çevre dostu olmayı daha da artırmak için grafen kaplama modifikasyonuna (temas direncini %40 oranında azaltır), silikon karbür kompozit takviyeye, akıllı üretime (dijital ikiz süreç simülasyonu) ve döngüsel ekonomiye (toz geri kazanım oranı %99,9 + atık ısı geri kazanımı) odaklanmak.