- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

-

Графітовий електрод HP High Power

-

Стійкий до високих температур тигель з карбіду кремнію, спеціально розроблений для плавлення алюмінію та міді, стійкий до корозії та ударів, безпосередньо від виробника.

-

450 мм надвисокі/високопотужні графітові електроди, висока щільність і низький опір, поставляються безпосередньо від виробника.

-

Графітові електроди надвисокої потужності/потужності 550 мм: низький опір, висока щільність і піонер у зниженні споживання енергії

-

Електроди графітові високої потужності діаметром 600 мм на експорт.

-

Колонарний карбюризатор

-

Графітова пластина

-

Високоякісні графітові електроди, розмір 600 мм, доступна доставка по всьому світу

-

Надпотужні графітові електроди для металургійного виробництва сталі, стійкі до високих температур і ударів, пряме постачання від виробника

-

Високопотужне антиокислювальне покриття графітового електрода: стійкість до високих температур, захист від зношування та подовжений термін служби електрода.

-

Тигель з дев'ятьма отворами, спеціально розроблений для матеріалів негативного електрода; має низький вміст домішок, стійкість до високих температур і сумісність з процесами графітизації

-

Сферичний карбюризатор

-

Нафтовий кокс з високим і низьким вмістом сірки, спеціально для металургії та лиття. Поставляється безпосередньо виробником, є на складі та готовий до негайної відправки

-

Високопотужні та надпотужні графітові електроди діаметром 600 мм, електропровідні, стійкі до високих температур, промислового класу, стабільні та довговічні.

-

Зернистий карбюризатор

-

Постачальник графітових електродів із глобальною дистриб’юторською мережею.

Прямий продаж із заводу! Надпотужні електроди UHP, спеціально розроблені для електродугових печей і печей рафінування.

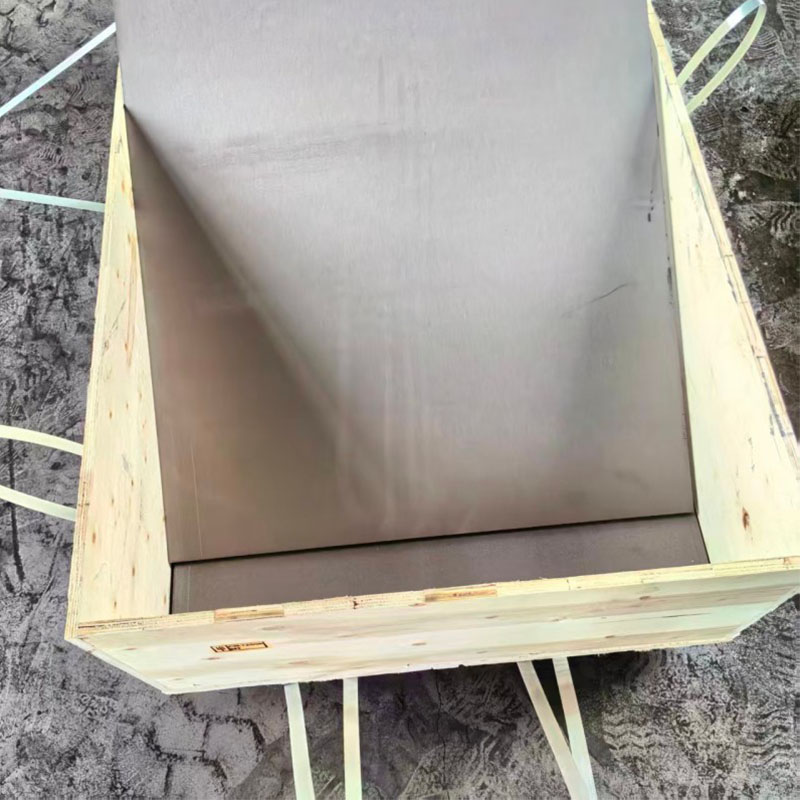

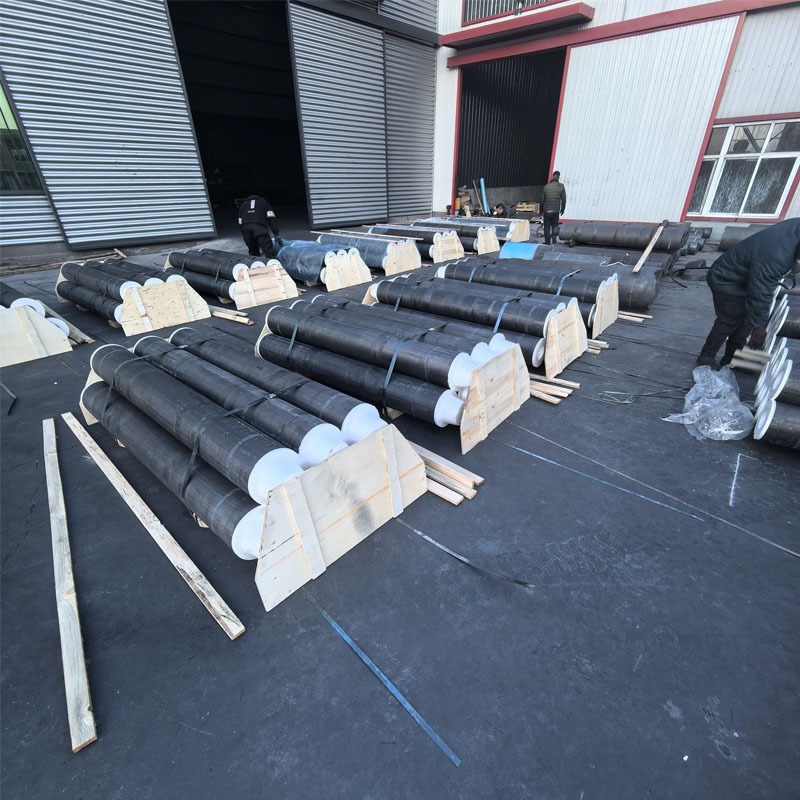

Деталі надпотужного графітового електрода UHP Графітові електроди UHP (надвисокої потужності) є основним провідним матеріалом у сучасній металургійній промисловості, призначений для витримування екстремальних струмових навантажень. Вони в основному використовуються в електродугових печах для виробництва сталі та виплавки високоякісних сплавів,...

Опис

маркер

Деталі надпотужного графітового електрода UHP

Графітові електроди UHP (Ultra-High Power) є основним провідним матеріалом у сучасній металургійній промисловості, призначеним для витримування екстремальних струмових навантажень. Вони в основному використовуються в електродуговій сталеплавильній печі та виплавці високоякісних сплавів, а їхні переваги, пов’язані з низьким енергоспоживанням і високою стабільністю, роблять їх основним витратним матеріалом для промислової модернізації.

I. Основне визначення та переваги продуктивності

- Позиціонування сердечника: здатний витримувати щільність струму понад 25 А/см² (до 40 А/см²), досягаючи ефективного плавлення через високотемпературні електричні дуги, що перевищують 3000°C, що утворюються між кінчиком електрода та завантаженою печею. Вони є основним компонентом надпотужних електродугових печей (ДСП) і рафінувальних печей.

- Ключові параметри продуктивності:

- Електропровідність: питомий опір ≤ 6,2 мкОм·м (деякі продукти високого класу досягають 4,2 мкОм·м), що значно перевищує звичайні електроди високої потужності (HP);

- Механічна міцність: міцність на вигин ≥ 10 МПа (з’єднання можуть досягати понад 20 МПа), здатність протистояти ударам заряду та електромагнітним коливанням;

- Термічна стабільність: коефіцієнт теплового розширення лише 1,0-1,5 × 10⁻⁶/℃, не схильний до розтріскування або розколювання при швидкому нагріванні та охолодженні;

- Хімічні характеристики: Зольність ≤ 0,2%, щільність 1,64-1,76 г/см³, сильна стійкість до окислення та корозії, що призводить до меншого споживання на тонну сталі.

II. Основний виробничий процес і сировина

- Ключова сировина: використання 100% високоякісного голчастого коксу на основі нафти (забезпечує низьке розширення та високу провідність), у поєднанні з модифікованим середньотемпературним пековим зв’язуючим (температура розм’якшення 108-112°C) і нерозчинним у хіноліні (QI ≤ 0,5%) агентом для просочування. - Основний процес: процес включає змішування та замішування інгредієнтів → екструзійне формування → кальцинування (двічі) → просочування під високим тиском (один раз для корпусу електрода, три рази для з'єднувача) → графітизація (процес у лінії при понад 2800 ℃) → механічна обробка. Точний контроль температури та оптимізація параметрів забезпечують точність продукту (допуск прямолінійності ±10 мм/50 м) і стабільність продуктивності.

- Інноваційний процес: оптимізований процес «одне просочення, два прожарювання» скорочує виробничий цикл на 15-30 днів порівняно з традиційними методами, знижуючи витрати приблизно на 2000 юанів/тонну, зберігаючи чудову стійкість до термічного удару.

III. Основні сценарії застосування

- Провідна галузь: вироблення сталі в електродугових печах надвисокої потужності змінного/постійного струму, що використовується у виробництві високоякісної легованої та спеціальної сталі, покращуючи ефективність плавлення більш ніж на 30% і знижуючи споживання енергії на 15%-20%;

- Розширені області застосування: виплавка високоякісних матеріалів, таких як промисловий кремній, феросиліцій і жовтий фосфор, у печах із зануреною дугою, а також виробництво високотемпературних продуктів, таких як корунд і абразиви, що адаптуються до різних специфікацій електричних печей (діаметр 12-28 дюймів, пропускна здатність по струму 22000-120000 A).

IV. Значення галузі та тенденції розвитку

- Основна цінність: сприяння трансформації виробництва сталі в електродугових печах до «швидших, чистіших та ефективніших» процесів, це ключовий матеріал для енергозбереження та скорочення викидів у металургійній промисловості та для подолання тарифів на викиди вуглецю. Очікується, що його частка на ринку перевищить 60% загального попиту на графітовий електрод до 2025 року з ціною приблизно 18 000 юанів за тонну;

- Технологічний напрямок: зосередження на модифікації графенового покриття (зменшення контактного опору на 40%), композитному армуванні карбідом кремнію, інтелектуальному виробництві (симуляція цифрового подвійного процесу) та циклічній економіці (швидкість утилізації пилу 99,9% + рекуперація відпрацьованого тепла) для подальшого покращення терміну служби та екологічності.