- English

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Готова кам'яновугільна смола: технологічні та екологічні тренди?

2026-02-07

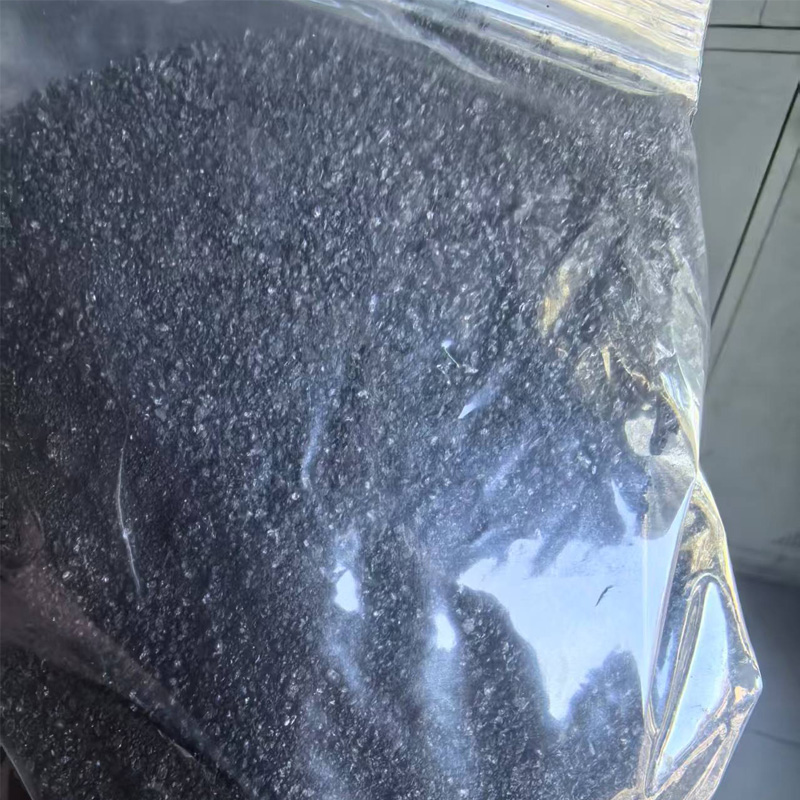

Ви чуєте готову кам’яновугільну смолу, і більшість людей за межами сектору все ще уявляють якусь стару школу, брудну роботу побічних продуктів. Це перше оману. Це вже не просто збір того, що виходить із коксової печі. Підготовлена частина — це те, де зараз справжня гра — це про пристосування чортової речі з самого початку, налаштування кривої дистиляції та складу, щоб відповідати конкретним потребам у подальшому, а не просто продавати звичайний товар оптом. Тиск теж не лише технічний; це постійне спонукання між отриманням правильних характеристик продуктивності для таких речей, як електроди надвисокої потужності, і тим, щоб не бути обтяженими витратами на відповідність екологічним нормам. Це балансування, яке змінило весь ланцюг поставок.

Підготовлена частина — це не просто етикетка

Коли ми говоримо про підготовлений вугільний дьогтям сьогодні ми насправді говоримо про специфікацію сировини. Десять років тому в контракті могли просто вказуватися в’язкість і щільність. Тепер мова йде про вміст QI (нерозчинний хінолін), значення бета-смол і вікно точки розм’якшення. Різниця між смолою, придатною для виробництва коксу, та смолою, призначеною для виробництва сажі, є величезною, і вона починається з того, як ви поводитесь із сирою смолою з коксового газу. Якщо ви не керуєте початковою температурою конденсації та збору належним чином, ви зафіксуєте високий первинний QI, з яким у подальшому буде кошмарно впоратися для висококласного використання. Я бачив заводи, де вони просто прогрівали все, щоб підтримувати чистоту ліній, але це створювало проблеми для кожного клієнта, якому потрібен був матеріал із низьким QI для високоякісного графіту.

Тут є технічний нюанс, який пропускають. Перехід до виробництва сталі в електродугових печах підштовхнув попит на графітові електроди UHP (надвисокої потужності), які, у свою чергу, потребують високоякісного голчастого коксу. Ключовий прекурсор для цього коксу? Специфічний вид підготовлений вугільний дьогтям з особливою ароматичною структурою та профілем домішок. Недостатньо мати дьоготь; вам потрібен правильний дьоготь. Це змусило виробників інтегруватися у зворотному напрямку або принаймні тісніше співпрацювати з коксохімічними заводами. Це вже не прості відносини купівлі-продажу. Деякі з більш інтегрованих гравців, наприклад Hebei Yaofa Carbon Co., Ltd., використовують свій багаторічний досвід виробництва, щоб контролювати цей ланцюг. Маючи глибокі знання про вуглецеві матеріали в електродах і добавках, вони можуть вказати необхідні характеристики гудрону з джерела, що є величезною перевагою. Ви можете побачити цей підхід, відображений у їхньому портфоліо за адресою https://www.yaofatansu.com – йдеться не лише про продаж гудрону чи електродів, а й про розуміння матеріального потоку від одного до іншого.

Одного разу ми випробували проект, добуваючи загальну смолу з кількох невеликих коксів для змішування для нібито готової суміші. Це була ідея економії. З тріском провалився. Невідповідність сирого матеріалу — різний вміст аміаку, води, частинок — унеможливлювало виробництво стабільного, готового до специфікацій продукту. Цех змішування перетворився на хімічний кошмар, а отриманий кокс був непередбачуваним. Ця практична помилка підкреслила суть: узгодженість починається з самого першого моменту збору. Ви не можете виправити поганий сирий дьоготь шляхом подальшої підготовки; ви можете лише пом’якшити деякі проблеми за високу ціну.

Технологічний стрибок не там, де ви очікували

Більшість заголовків про науково-дослідні розробки стосуються яскравих застосувань вуглецю, але справжні, серйозні досягнення вугілля технологія була в розділенні та очищенні. Удосконалена фракційна дистиляція з точним контролем дефлегмації тепер ставиться на стіл. Найцікавішим є техніка екстракції розчинником, щоб вилучити специфічні високоцінні компоненти, такі як карбазол або антраценова олія, перед основним виробництвом пеку, а також технології знезолення. Центрифуги стали кращими, але для матеріалів із справді низьким вмістом золи, необхідних для прекурсорів анодів літій-іонних акумуляторів, застосовуються етапи хімічної або термічної обробки. Безумовно, це додає капітальні витрати.

Потім є сторона даних. Управління процесом перемістилося від базових ПЛК до систем, які використовують вимірювання в’язкості та діелектричної проникності в реальному часі для налаштування параметрів колонки. Це звучить незначно, але постійне досягнення температури розм’якшення 108 °C ± 2 °C, партія за партією, дозволяє виробникам графітових електродів ефективно працювати з випікальними печами. Варіація навіть на 5 градусів може зіпсувати цикл випікання та остаточну щільність електрода. Таким чином, технологія часто є цим непривабливим, поступовим процесом зміцнення. Йдеться не про винахід, а про невпинну послідовність, що складніше, ніж здається, коли ваша сировина за своєю суттю мінлива.

Однією з конкретних проблем, з якою ми зіткнулися, було управління нафталіном у легших фракціях. У деяких ринкових умовах видобуток і продаж нафталіну вигідні. В інших – це витрати. Технологічною тенденцією тут є гнучкість: розробка початкової дистиляційної лінії або для відновлення гострої фракції нафталіну, або для того, щоб вона залишалася у нафтовій фракції для подальшої обробки, і все це базується на економіці в реальному часі. Це вимагає складнішого дизайну колонок і зміни мислення від виконання фіксованого процесу до виконання адаптивного. Не всі старі заводи можуть це зробити, що створює розкол на ринку.

Еко-тиск змінює карту

Давайте будемо відвертими: екологічний наратив навколо кам’яновугільної смоли є складним. Тенденція полягає не лише в додаванні більшої кількості скруберів або очисних установок, хоча це величезний центр витрат. Йдеться про весь життєвий цикл, який піддається пильній перевірці. Летючі органічні сполуки (леткі органічні сполуки) із резервуарів для зберігання, ПАУ (поліциклічні ароматичні вуглеводні) у повітрі на робочому місці та кінцева доля залишків пеку є нормативними температурами спалаху. У Європі та Північній Америці це призвело до закриття заводів або масових потреб у реінвестиціях. Ця тенденція, певним чином, географічно перемістила виробництво ключів вуглецеві матеріали в регіони з інтегрованими сучасними об’єктами, які були побудовані або модернізовані з урахуванням цих засобів керування з самого початку.

Це створює парадокс. Суворіший контроль за навколишнім середовищем робить продукт дорожчим, але він також потенційно створює перевагу для екологічнішого або більш простежуваного підготовлений вугільний дьогтям. Деякі покупці електродів тепер вимагають документацію про екологічний слід сполучної смоли, яку вони використовують. Це ще не основний попит, але він на горизонті. Саме тут виробник із масштабом і сучасною інфраструктурою може перетворити вартість відповідності на ринкову перевагу. Така компанія, як Hebei Yaofa Carbon, як великий виробник із десятиліттями в грі, ймовірно, стикається з цим тиском. Їхня здатність інвестувати в системи замкнутого циклу, вдосконалене уловлювання диму та належне поводження з відходами — це не просто хороша практика; це стає ліцензією на діяльність і потенційною відмінністю для клієнтів, які самі перебувають під тиском інвесторів ESG (екологічного, соціального та державного управління).

Я пригадую проект модернізації установки дистиляції гудрону, де головним фактором витрат були не нова колона чи теплообмінники, а система рекуперації парів і термічний окислювач для вихідних газів, щоб відповідати новим правилам якості повітря. Це подвоїло прогнозовані капітальні витрати. Підприємство спрацювало лише тому, що ми могли одночасно збільшити врожайність і якість, щоб обслуговувати ринок високоякісних електродів. Без цієї торгової точки преміум-класу завод був би на мілині. Таким чином, екотенденція безпосередньо змушує технологічні оновлення, але лише там, де це може підтримувати економіка кінцевого високовартісного продукту.

Ринок дробиться, а не зникає

Загальноприйнятою зовнішньою точкою зору є те, що кам’яновугільна смола – це промисловість, яка закінчується. Це неправильно. Це фрагментація. Звичайний матеріал із низькими специфікаціями для простих в’яжучих або палива справді перебуває під тиском і стискається. Але високоякісні, точно розроблені підготовлений вугільний дьогтям для вдосконалених вуглецевих продуктів зростає. Драйвером попиту є мегатренд електрифікації: виробництво сталі EAF (графітові електроди) та літій-іонні батареї (анодний голчастий кокс). Обом потрібен вуглець преміум-класу, який потребує прекурсорів преміум-класу.

Ця фрагментація означає, що постачальники повинні вибрати шлях. Ви недорогий оптовий оператор чи спеціалізований виробник хімікатів? Здавлюється золота середина. Спеціальний маршрут вимагає глибокого технічного обслуговування. Це не просто доставка танкера; мова йде про роботу з науково-дослідницькими відділами замовника щодо того, як ваша смола поводиться в їхній новій конструкції печі чи новій формулі анода. Тут досвід має значення. Постачальник, який виробляє лише дьоготь, може не розуміти його поведінки в циклі випікання клієнта. Це робить вертикально інтегрований виробник вуглецю. Це неявна цінність у профілі компанії, як-от Hebei Yaofa — понад 20 років виробництва вуглецевих добавок і графітових електродів означає, що вони бачили поведінку своїх матеріалів як від постачальника, так і від користувача. Ця петля зворотного зв’язку є неоціненною для розробки продукту.

Ми також бачимо більше довгострокових угод про співпрацю замість спотових закупівель. Виробник графітових електродів не хоче робити ставку на якість кроку сполучної речовини, що змінюється щомісяця. Їм потрібен партнер, який може гарантувати послідовність і працювати над спільним розвитком. Це блокує ланцюги поставок і створює бар’єри для входу. Нова конкуренція не є ще одним виробником смоли в майбутньому; це альтернативні матеріали, такі як нафтовий пек, або навіть радикальні зміни, такі як безвуглецеве виробництво сталі в дуже довгостроковій перспективі. На даний момент, однак, продуктивність і структуру вартості вуглецю на основі кам’яновугільної смоли важко перевершити для його основних застосувань.

Погляд у майбутнє: реальні питання

Тож де це нас веде? Майбутнє підготовлений вугільний дьогтям залежить від кількох практичних питань. Чи може промисловість продовжувати покращувати врожайність і якість сировини (вугілля), яка сама по собі є змінною? Чи можна впоратися з екологічними витратами без встановлення ціни на кінцеві продукти з ринку? І чи зможе матеріал зберегти свою технічну перевагу в порівнянні з альтернативами на основі нафти, особливо якщо ціни на нафту коливатимуться?

Технологічні тенденції, ймовірно, будуть зосереджені на прогнозній аналітиці — використанні даних про вихідну сировину для моделювання результатів дистиляції ще до того, як партія буде запущена — і на ще точнішому молекулярному розділенні для отримання максимальної цінності з кожної фракції. Екологічні тенденції підштовхнуть до повного обліку масового балансу та, можливо, інтеграції уловлювання вуглецю на коксохімічних заводах, що змінить правила гри для життєвого циклу.

Зрештою, це галузь, яка скидає свою товарну шкіру. Термін підготовлений вугільний дьогтям еволюціонує з простого обробленого матеріалу в призначений, критично важливий для продуктивності компонент у високотехнологічному ланцюжку постачання. Тепер його актуальність безпосередньо пов’язана з якістю та інноваціями в кінцевому вуглецевому продукті, чи то масивний електрод, що живить сталеливарний завод, чи крихітний анод в акумуляторі електромобіля. Це менше про видобуток вугілля, а більше про інженерні молекули. Гравці, які розуміють цю зміну, які мають практичний досвід у всьому ланцюжку, є тими, хто визначатиме тенденції, а не просто слідуватиме їм.